Heißluft-SMD-Rework-Station

Heißluft-SMD-Nachbearbeitungsstationen werden häufig bei der Elektronikreparatur, beim PCB-Prototyping und bei der Produktmontage eingesetzt. Aufgrund ihrer Präzision, Geschwindigkeit und Fähigkeit, Komponenten zu entfernen und auszutauschen, ohne die umliegenden Komponenten oder die Leiterplatte zu beschädigen, werden sie gegenüber anderen Nacharbeitsmethoden wie Lötkolben bevorzugt

Beschreibung

Automatische Heißluft-SMD-Rework-Station

Eine Heißluft-SMD-Rework-Station ist ein Gerät, das bei der Reparatur und Montage von Elektronikgeräten verwendet wird. Es wurde speziell zum Entfernen und Ersetzen von SMDs (Surface Mount Devices) auf Leiterplatten (PCBs) entwickelt. Die Heißluft-Nachbearbeitungsstation leitet einen Heißluftstrom über das SMD und erhitzt die Lötstellen, bis sie schmelzen, wodurch das Bauteil von der Platine abgehoben werden kann. Die Heißluft wird von einem Heizelement erzeugt, das über einen Temperaturregler gesteuert wird. Nach dem Entfernen des SMD kann das neue Bauteil auf der Platine platziert und im gleichen Heißluftverfahren verlötet werden.

1.Anwendung der Laserpositionierungs-Heißluft-SMD-Nacharbeitsstation

Arbeiten Sie mit allen Arten von Motherboards oder PCBA.

Löten, Reballen, Entlöten verschiedener Arten von Chips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP,

PBGA, CPGA, LED-Chip.

DH-G620 ist völlig identisch mit DH-A2, automatisch entlöten, aufnehmen, zurücksetzen und löten für einen Chip, mit optischer Ausrichtung für die Montage, egal ob Sie Erfahrung haben oder nicht, Sie können es in einer Stunde beherrschen.

2.Produktmerkmale vonOptische Ausrichtung

3.Spezifikation von DH-A2

| Leistung | 5300W |

| Oberheizung | Heißluft 1200W |

| Unterhitze | Heißluft 1200 W. Infrarot 2700 W |

| Stromversorgung | AC220V ±10 % 50/60 Hz |

| Dimension | L530*B670*H790 mm |

| Positionierung | Leiterplattenhalterung mit V-Nut und externer Universalhalterung |

| Temperaturkontrolle | Thermoelement Typ K, Regelung im geschlossenen Regelkreis, unabhängige Heizung |

| Temperaturgenauigkeit | ±2 Grad |

| PCB-Größe | Maximal 450*490 mm, minimal 22*22 mm |

| Feinabstimmung der Werkbank | ±15 mm vorwärts/rückwärts, ±15 mm rechts/links |

| BGAchip | 80*80-1*1mm |

| Mindestspanabstand | 0.15mm |

| Temperatursensor | 1 (optional) |

| Nettogewicht | 70kg |

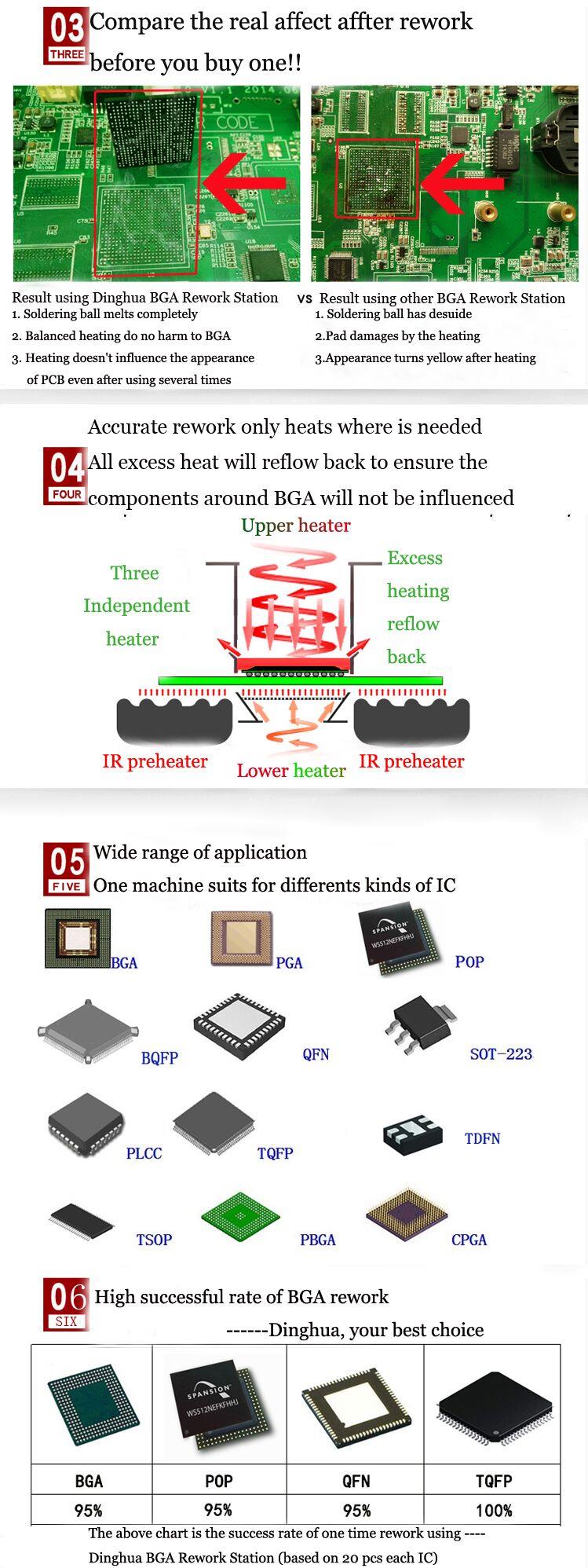

4. Warum sollten Sie sich für uns entscheiden?Heißluft-SMD-Nacharbeitsstation Split Vision?

5.Zertifikat vonHeiß Luft SMD Nacharbeit Station Optik Ausrichten

UL-, E-MARK-, CCC-, FCC- und CE-ROHS-Zertifikate. In der Zwischenzeit, um das Qualitätssystem zu verbessern und zu perfektionieren,

Dinghua hat die ISO-, GMP-, FCCA- und C-TPAT-Vor-Ort-Auditzertifizierung bestanden.

6.Verpackung und Versand vonHeißluft-SMD-Rework-Station

7.Versand fürHeißluft-SMD-Rework-Station

DHL/TNT/FEDEX. Wenn Sie andere Versandbedingungen wünschen, teilen Sie uns dies bitte mit. Wir unterstützen Sie.

8. Zahlungsbedingungen

Banküberweisung, Western Union, Kreditkarte.

Bitte teilen Sie uns mit, wenn Sie weitere Unterstützung benötigen.

9. Verwandtes Wissen

Mit der rasanten Entwicklung von Mobiltelefonen, Computern und der elektronischen Digitalindustrie passt sich die Leiterplattenindustrie ständig an die Bedürfnisse des Marktes und der Verbraucher an, was zu einem kontinuierlichen Anstieg des Produktionswerts der Branche geführt hat. Allerdings verschärft sich der Wettbewerb in der Leiterplattenindustrie und viele Leiterplattenhersteller sind bereit, keine Kosten zu scheuen. Sie senken die Preise und übertreiben die Produktionskapazität, um viele Kunden anzulocken. Bei preisgünstigen Leiterplatten müssen jedoch billige Materialien verwendet werden, was die Produktqualität beeinträchtigt, die Lebensdauer verkürzt und die Produkte anfällig für Oberflächenschäden, Stöße und andere Qualitätsprobleme macht.

Der Zweck des PCB-Leiterplatten-Proofings besteht darin, die Fähigkeiten des Herstellers zu bewerten, wodurch die Nichtleistungsrate von PCB-Leiterplatten effektiv reduziert und eine solide Grundlage für die zukünftige Massenproduktion gelegt werden kann.

PCB-Leiterplatten-Proofing-Prozess:

Kontaktieren Sie zunächst den Hersteller:

Zunächst müssen wir dem Hersteller die erforderlichen Dokumente, Prozessanforderungen und Mengen zur Verfügung stellen. Welche Parameter müssen Sie für das PCB-Leiterplatten-Proofing bereitstellen? Sie können hier klicken, um die Informationen zu erhalten, die Sie benötigen. Anschließend erstellen Ihnen Profis ein Angebot, erteilen den Auftrag und verfolgen den Produktionsplan.

Zweitens, Material:

Zweck:Schneiden Sie das große Plattenmaterial in kleine Stücke, die den Anforderungen gemäß den technischen Daten MI entsprechen, und stellen Sie sicher, dass die kleinen Platten den Spezifikationen des Kunden entsprechen.

Verfahren:Großes Blattmaterial → entsprechend den MI-Anforderungen in kleinere Bretter schneiden → Brett → Bierfilet/Kante → Ausgangsbrett.

Drittens, Bohren:

Zweck:Bohren Sie anhand der technischen Daten den erforderlichen Lochdurchmesser an den entsprechenden Stellen auf dem Blech in der erforderlichen Größe.

Verfahren:Stapelstift → obere Platte → Bohren → untere Platte → Inspektion/Reparatur.

Viertens: Kupfer versenken:

Zweck:Tragen Sie Kupfer auf, indem Sie chemisch eine dünne Kupferschicht auf die Wände der Isolierlöcher auftragen.

Verfahren:Grobschliff → hängendes Brett → verkupferte automatische Linie → unteres Brett → Eintauchen in 1 % verdünntes H2SO4 → dickes Kupfer.

Fünftens, Grafikübertragung:

Zweck:Übertragen Sie Bilder vom Produktionsfilm auf die Tafel.

Verfahren:(Blauölverfahren): Schleifbrett → Drucken der ersten Seite → Trocknen → Drucken der zweiten Seite → Trocknen → Belichtung → Schatten → Inspektion; (Trockenfilmverfahren): Hanfbrett → Laminieren → Stehen → rechtes Stück → Belichtung → Ruhe → Schatten → prüfen.

Sechstens, grafische Beschichtung:

Zweck:Führen Sie eine grafische Beschichtung auf dem blanken Kupfer des Linienmusters durch oder galvanisieren Sie eine Kupferschicht in der erforderlichen Dicke sowie eine Schicht aus Gold, Nickel oder Zinn in der erforderlichen Dicke auf die Wände der Löcher.

Verfahren:Obere Platte → Entfetten → zweimaliges Waschen mit Wasser → Mikroätzen → Waschen mit Wasser → Beizen → Verkupferung → Waschen mit Wasser → Beizen → Verzinnen → Waschen mit Wasser → untere Platte.

Siebtens, Entspannung:

1, Zweck:Entfernen Sie die Antiplattierungsschicht mit einer NaOH-Lösung, um die nicht linienförmige Kupferschicht freizulegen.

2, Prozess:Wasserfilm: Einlegen → Einweichen in Alkali → Waschen → Schrubben → Durchlaufen der Maschine; Trockenfilm: Brett auflegen → Maschine passieren.

Achte, Radierung:

Zweck:Verwenden Sie chemische Reaktionen, um die Kupferschicht in nicht leitungsgebundenen Teilen zu korrodieren.

Neuntens, grünes Öl:

Zweck:Übertragen Sie das Muster des grünen Ölfilms auf die Platine, um die Leitung zu schützen und zu verhindern, dass beim Anbringen von Bauteilen Lot auf die Leitung fließt.

Verfahren:Schleifplatte → Drucken von lichtempfindlichem grünem Öl → Härtungsplatte → Belichtung → Schatten; Schleifteller → Erste Seite bedrucken → Backblech → Zweite Seite bedrucken → Backblech.

Zehntens, Charaktere:

Zweck:Zeichen dienen als leicht erkennbare Markierungen.

Verfahren:Nach dem Aushärten des grünen Öls → Abkühlen → Anpassen des Netzwerks → Drucken von Zeichen.

Elftens, vergoldete Finger:

Zweck:Tragen Sie eine Nickel-/Goldschicht in der erforderlichen Dicke auf den Steckerfinger auf, um die Steifigkeit und Verschleißfestigkeit zu erhöhen.

Verfahren:Obere Platte → Entfetten → zweimaliges Waschen mit Wasser → Mikroätzen → zweimaliges Waschen mit Wasser → Beizen → Verkupferung → Waschen mit Wasser → Vernickeln → Waschen mit Wasser → Vergolden.

Weißblech (ein Nebeneinanderverfahren):

Zweck:Sprühen Sie Zinn auf die blanke Kupferoberfläche, die nicht mit Lötstoppöl bedeckt ist, um sie vor Oxidation zu schützen und eine gute Lötleistung zu gewährleisten.

Verfahren:Mikroätzen → Lufttrocknung → Vorwärmen → Kolophoniumbeschichtung → Lotbeschichtung → Heißluftnivellierung → Luftkühlung → Waschen und Trocknen.

Zwölfter, Formen:

Zweck:Verwenden Sie Stanz- oder CNC-Bearbeitung, um die gewünschte Form für den Kunden auszuschneiden, einschließlich organischer Emaille, Bierdeckel und handgeschnittener Optionen.

Notiz:Die Genauigkeit der Datentafel und der Biertafel ist höher, während der Handschnitt weniger präzise ist. Mit dem handgeschnittenen Brett können nur einfache Formen entstehen.

Dreizehntens, Testen:

Zweck:Führen Sie elektronische 100 %-Tests durch, um offene Schaltkreise, Kurzschlüsse und andere Defekte zu erkennen, die durch visuelle Beobachtung nicht leicht zu erkennen sind.

Verfahren:Obere Form → Freigabeplatte → Test → qualifiziert → FQC-Sichtprüfung → unqualifiziert → Reparatur → erneut testen → OK → REJ → Ausschuss.

Vierzehntens, Endkontrolle:

Zweck:Führen Sie eine 100-prozentige Sichtprüfung auf optische Mängel durch und beheben Sie kleinere Mängel, um zu verhindern, dass defekte Platten freigegeben werden.

Spezifischer Arbeitsablauf:Eingehende Materialien → Daten anzeigen → Sichtprüfung → qualifiziert → FQA-Stichprobenprüfung → qualifiziert → Verpackung → unqualifiziert → Verarbeitung → OK prüfen!

Aufgrund der hohen technischen Anforderungen bei der Entwicklung, Verarbeitung und Herstellung von Leiterplatten können nur durch die Aufrechterhaltung der Präzision und die strikte Einhaltung aller Details bei der Prüfung und Produktion von Leiterplatten qualitativ hochwertige Leiterplattenprodukte erzielt und so die Gunst von mehr Kunden gewonnen werden und einen größeren Marktanteil zu gewinnen.