Laserpositionierende BGA-Rework-Station

1. Automatische BGA-Nacharbeitsstation.

2.Modell: DH-A2.

3. Mit Infrarot-Laserpositionierung.

4.Willkommen, uns für einen guten Preis zu kontaktieren.

Beschreibung

Automatische Laserpositionierungs-BGA-Rework-Station

Eine BGA-Rework-Station mit automatischer Laserpositionierung ist eine Maschine, die zum Reparieren oder Ersetzen beschädigter Ball Grids verwendet wird

Array-Komponenten (BGA) auf einer Leiterplatte (PCB). Die Station nutzt Lasertechnologie zur genauen Positionierung

Das BGA-Bauteil wird während des Nachbearbeitungsprozesses montiert und ausgerichtet, um sicherzustellen, dass es präzise auf der Leiterplatte platziert wird

und ordentlich verlötet. Der Einsatz der Laserpositionierungstechnologie macht den Prozess schneller, präziser und umweltfreundlicher.

Reduziert das Risiko einer Beschädigung der Leiterplatte oder des Bauteils während des Nacharbeitsprozesses.

Eine hochauflösende Kamera zur Betrachtung der Leiterplatte und Komponenten

Ein Präzisions-Laserausrichtungssystem

Ein einstellbares Heizsystem zur Steuerung der Temperatur der Leiterplatte während des Nachbearbeitungsprozesses

Ein Kühlsystem zur Kontrolle der Temperatur der Komponenten und zur Vermeidung von Schäden

Ein intelligentes Steuerungssystem zur Steuerung des gesamten Prozesses

1.Anwendung der Laserpositionierungs-BGA-Nacharbeitsstation

Arbeiten Sie mit allen Arten von Motherboards oder PCBA.

Löten, Reballen, Entlöten verschiedener Arten von Chips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP,

PBGA, CPGA, LED-Chip.

DH-G620 ist völlig identisch mit DH-A2, automatisch entlöten, aufnehmen, zurücksetzen und löten für einen Chip, mit optischer Ausrichtung für die Montage, egal ob Sie Erfahrung haben oder nicht, Sie können es in einer Stunde beherrschen.

2.Produktmerkmale vonOptische Ausrichtungs-Laserpositionierungs-BGA-Rework-Station

3.Spezifikation von DH-A2Laserpositionierende BGA-Rework-Station

| Leistung | 5300W |

| Oberheizung | Heißluft 1200W |

| Unterhitze | Heißluft 1200 W. Infrarot 2700 W |

| Stromversorgung | AC220V ±10 % 50/60 Hz |

| Dimension | L530*B670*H790 mm |

| Positionierung | Leiterplattenhalterung mit V-Nut und externer Universalhalterung |

| Temperaturkontrolle | Thermoelement Typ K, Regelung im geschlossenen Regelkreis, unabhängige Heizung |

| Temperaturgenauigkeit | ±2 Grad |

| PCB-Größe | Maximal 450*490 mm, minimal 22*22 mm |

| Feinabstimmung der Werkbank | ±15 mm vorwärts/rückwärts, ±15 mm rechts/links |

| BGAchip | 80*80-1*1mm |

| Mindestspanabstand | 0.15mm |

| Temperatursensor | 1 (optional) |

| Nettogewicht | 70kg |

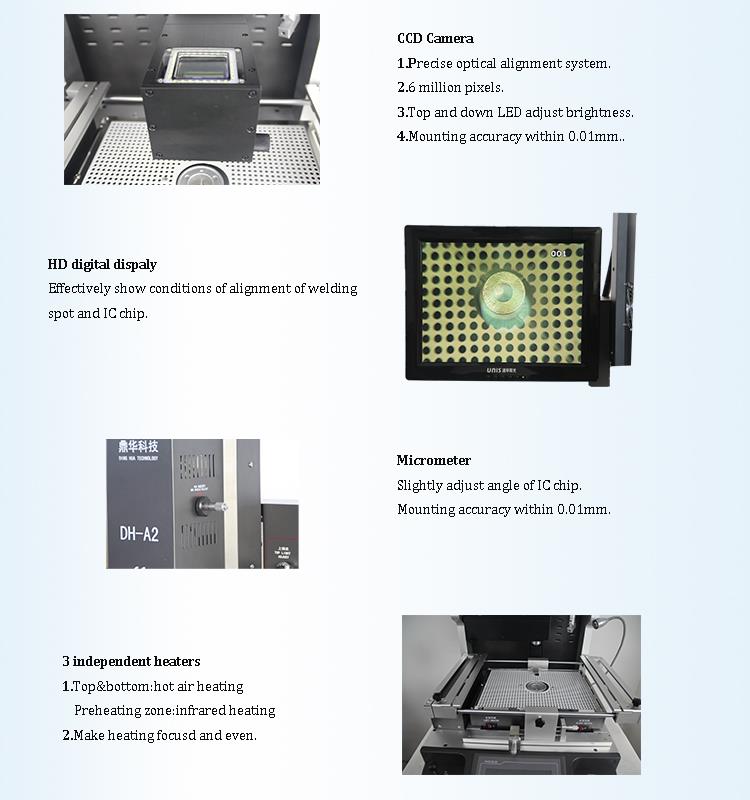

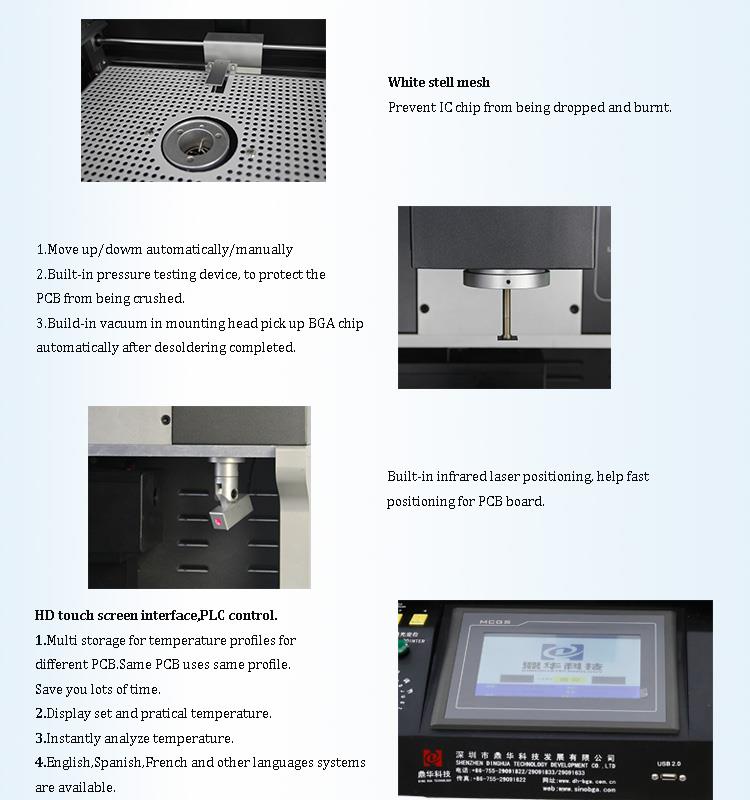

4.Details zur Laserpositionierungs-BGA-Rework-Station

6.Zertifikat vonLaserpositionierende BGA-Rework-Station

UL-, E-MARK-, CCC-, FCC- und CE-ROHS-Zertifikate. Um das Qualitätssystem zu verbessern und zu perfektionieren, hat Dinghua inzwischen die ISO-, GMP-, FCCA- und C-TPAT-Vor-Ort-Auditzertifizierung bestanden.

7.Verpackung und Versand vonLaserpositionierende BGA-Rework-Station mit CCD-Kamera

8.Versand fürLaserpositionierende BGA-Rework-Station mit optischer Ausrichtung

DHL/TNT/FEDEX. Wenn Sie andere Versandbedingungen wünschen, teilen Sie uns dies bitte mit. Wir unterstützen Sie.

9. Zahlungsbedingungen

Banküberweisung, Western Union, Kreditkarte.

Bitte teilen Sie uns mit, wenn Sie weitere Unterstützung benötigen.

11. Verwandtes Wissen

Die Verkabelung ist der detaillierteste und anspruchsvollste Aspekt des PCB-Designprozesses. Sogar Ingenieure, die sich seit mehr als zehn Jahren mit der Verkabelung befassen, sind oft unsicher, was ihre Verkabelungskenntnisse angeht, weil sie mit allen möglichen Problemen konfrontiert sind und die Probleme kennen, die durch schlechte Verbindungen entstehen können. Daher kann es sein, dass sie zögern, fortzufahren. Dennoch gibt es immer noch Meister, die über rationales Wissen verfügen und gleichzeitig ihre Intuition nutzen, um Drähte schön und kunstvoll zu verlegen.

Hier finden Sie einige nützliche Tipps und Tricks zur Verkabelung:

Beginnen wir zunächst mit einer grundlegenden Einführung. Die Anzahl der Schichten in einer Leiterplatte kann in einschichtige, zweischichtige und mehrschichtige Leiterplatten eingeteilt werden. Einlagige Platinen werden mittlerweile größtenteils abgeschafft, während in vielen Soundsystemen häufig doppellagige Platinen verwendet werden, die typischerweise als Rohplatine für Leistungsverstärker dienen. Unter Mehrschichtplatten versteht man Platten mit vier oder mehr Schichten. Für die Bauteildichte reicht in der Regel eine vierschichtige Platine aus.

Aus Sicht der Durchgangslöcher können sie in Durchgangslöcher, Sacklöcher und vergrabene Löcher unterteilt werden. Ein Durchgangsloch verläuft direkt von der oberen Schicht zur unteren Schicht; ein Sackloch erstreckt sich von der Ober- oder Unterschicht bis zur Mittelschicht, ohne durchzugehen. Der Vorteil von Sacklöchern besteht darin, dass ihre Positionen für das Fräsen auf anderen Ebenen zugänglich bleiben. Vergrabene Durchkontaktierungen verbinden Schichten innerhalb der Platine und sind von der Oberfläche aus völlig unsichtbar.

Vor der automatischen Verdrahtung sollten Leitungen mit höheren Anforderungen vorverdrahtet werden. Die Kanten der Eingangs- und Ausgangsenden sollten nicht benachbart sein, um Reflexionsstörungen zu vermeiden. Bei Bedarf können Erdungskabel isoliert werden, und die Verkabelung zweier benachbarter Schichten sollte senkrecht zueinander erfolgen, da eine parallele Verkabelung eher zu parasitärer Kopplung führt. Die Effizienz der automatischen Verkabelung hängt von einem guten Layout ab, und Verkabelungsregeln können im Voraus festgelegt werden, beispielsweise die Anzahl der Drahtbiegungen, Durchgangslöcher und Routingschritte. Im Allgemeinen wird zunächst eine explorative Verkabelung durchgeführt, um Kurzschlüsse schnell zu verbinden, und die Verlegung wird durch ein Labyrinth-Layout optimiert. Dadurch ist es möglich, verlegte Drähte zu trennen und nach Bedarf neu zu verlegen, um den Gesamteffekt der Verkabelung zu verbessern.

Beim Layout besteht ein Grundsatz darin, Signale und Simulationen so weit wie möglich zu trennen; Insbesondere sollten Signale mit niedriger Geschwindigkeit nicht in der Nähe von Signalen mit hoher Geschwindigkeit liegen. Das grundlegendste Prinzip besteht darin, die digitale Masse von der analogen Masse zu trennen. Da es sich bei der digitalen Masse um Schaltgeräte handelt, die in Schaltmomenten große Ströme und im inaktiven Zustand kleinere Ströme ziehen können, kann sie nicht mit der analogen Masse gemischt werden.