Chip-Level-Reparatur-Motherboard-Nacharbeitsstation

1.DH-A2 Automatische Chip-Level-Reparatur-Motherboard-Nacharbeitsstation.

2.Direkter Versand vom Original und dem größten Hersteller von BGA-Rework-Stationen in Shenzhen, China.

3. Beliebtes Modell

Beschreibung

Chip-Level-Reparatur-Motherboard-Nacharbeitsstation

Modell: DH-A2

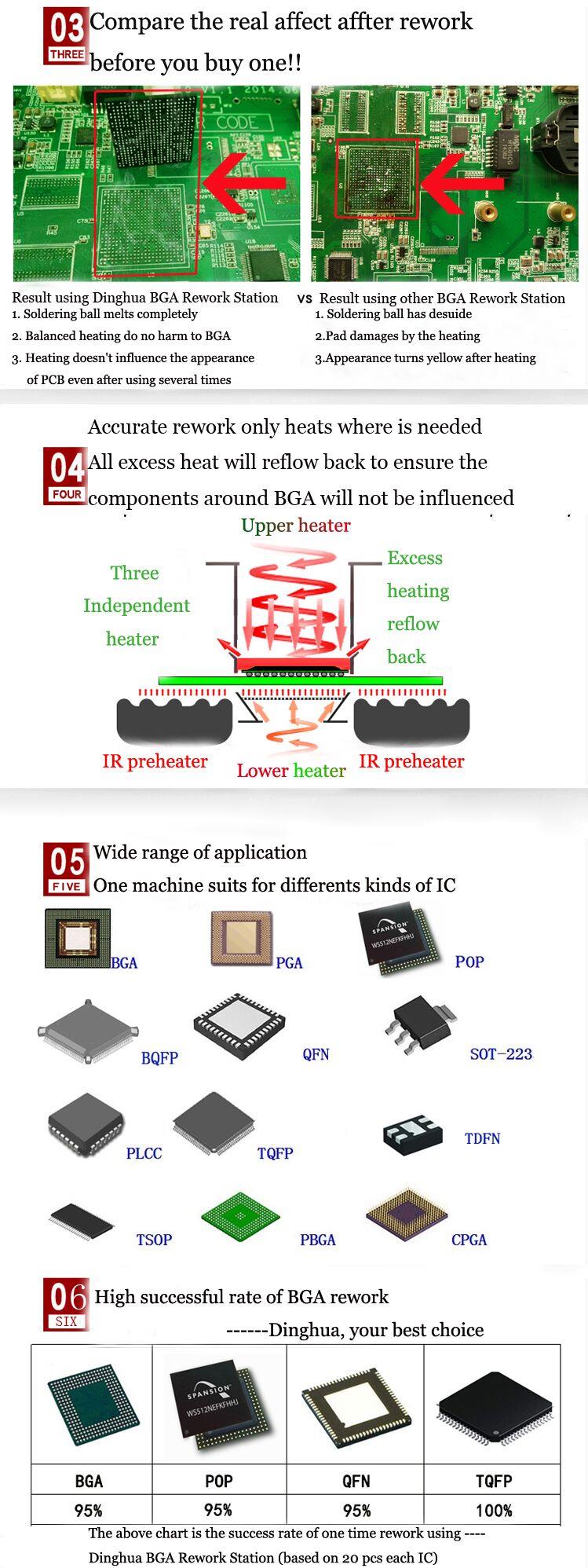

1.Anwendung von Automatik

Löten, Reballen, Entlöten verschiedener Arten von Chips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP, PBGA,

CPGA, LED-Chip.

2.Vorteil der Automatik

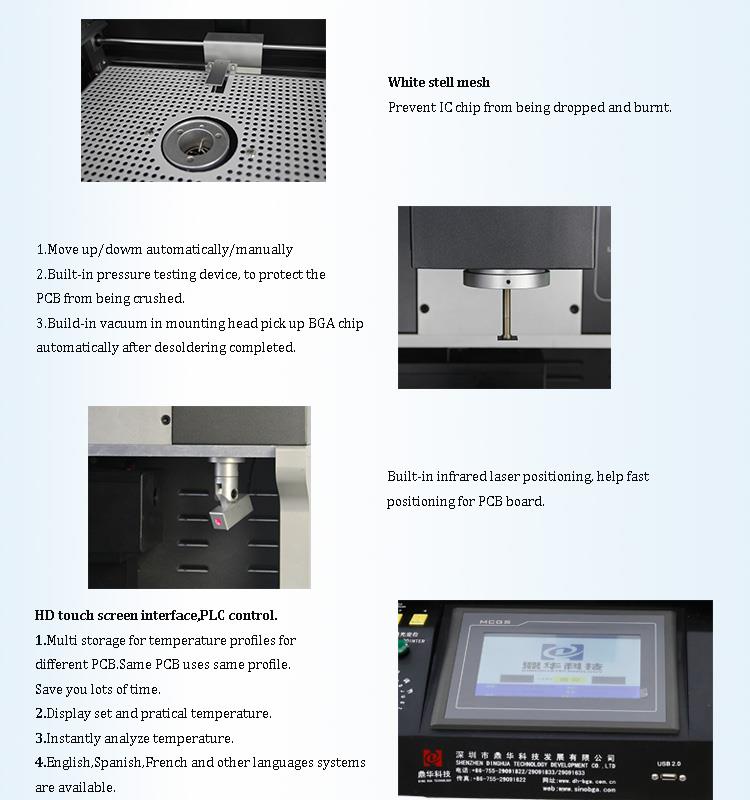

3.Technische Daten der automatischen Chip-Level-Reparatur zur Laserpositionierung

Motherboard-Rework-Station

| Leistung | 5300w |

| Oberheizung | Heißluft 1200 W |

| Unterhitze | Heißluft 1200W. Infrarot 2700w |

| Stromversorgung | AC220V ±10 % 50/60 Hz |

| Dimension | L530*B670*H790 mm |

| Positionierung | Leiterplattenhalterung mit V-Nut und externer Universalhalterung |

| Temperaturkontrolle | K-Typ-Thermoelement, Regelung im geschlossenen Regelkreis, unabhängige Heizung |

| Temperaturgenauigkeit | ±2 Grad |

| PCB-Größe | Maximal 450 * 490 mm, minimal 22 * 22 mm |

| Feinabstimmung der Werkbank | ±15 mm vorwärts/rückwärts, ±15 mm rechts/links |

| BGA-Chip | 80*80-1*1mm |

| Mindestspanabstand | 0.15mm |

| Temperatursensor | 1 (optional) |

| Nettogewicht | 70kg |

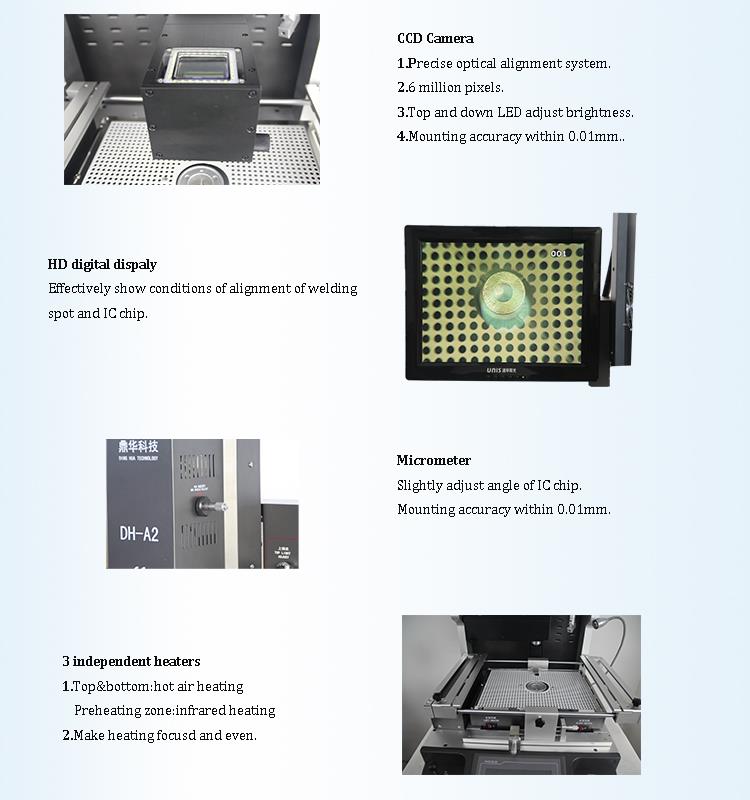

4.Strukturen der automatischen Infrarot-CCD-Kamera

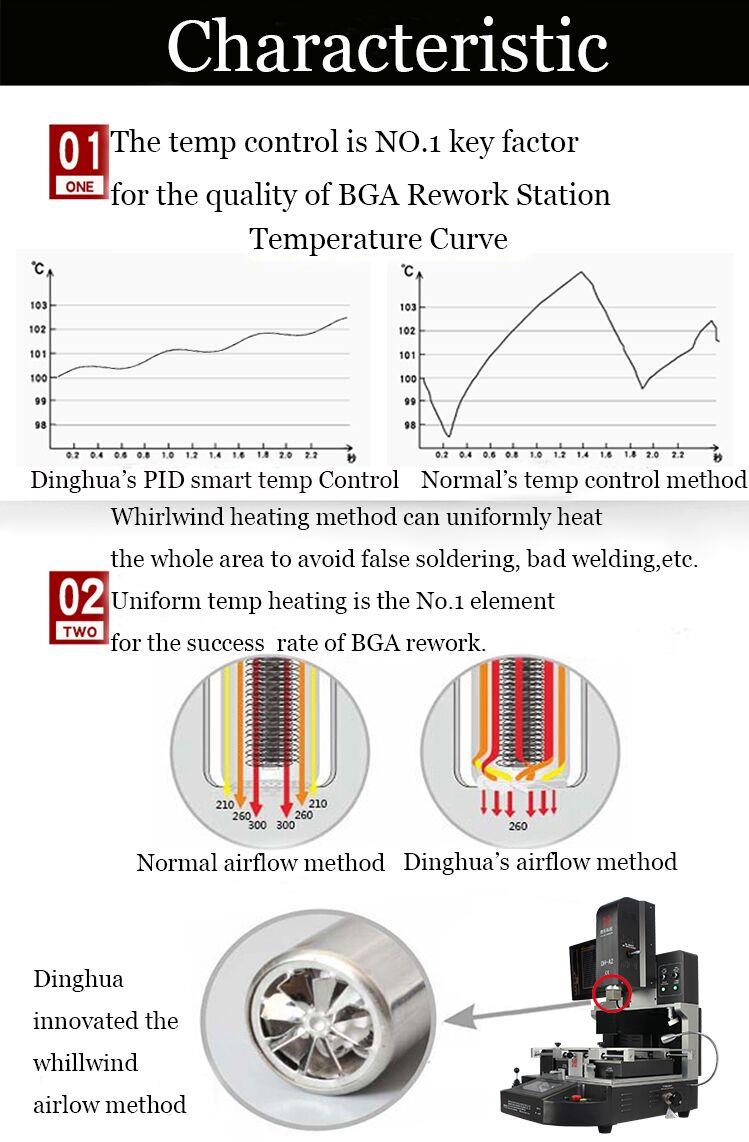

5.Warum ist die Heißluft-Reflow-Chip-Level-Reparatur-Motherboard-Rework-Station Ihre beste Wahl?

6.Zertifikat für automatische optische Ausrichtung

UL-, E-MARK-, CCC-, FCC- und CE-ROHS-Zertifikate. In der Zwischenzeit, um das Qualitätssystem zu verbessern und zu perfektionieren,

Dinghua hat ISO bestanden,

GMP-, FCCA- und C-TPAT-Vor-Ort-Audit-Zertifizierung.

7.Verpackung und Versand der CCD-Kamera automatisch

8.Versand fürSplit Vision Automatik

DHL/TNT/FEDEX. Wenn Sie andere Versandbedingungen wünschen, teilen Sie uns dies bitte mit. Wir unterstützen Sie.

9. Bedienungsanleitung fürAutomatische optische Ausrichtung

11. Verwandte Kenntnisse zur automatischen Infrarot-Chip-Level-Reparatur-Motherboard-Rework-Station

Wenn der DDR-Abschlusswiderstand falsch platziert ist

Derzeit entspricht die Position des Abschlusswiderstands im DDR-Modul (ein Laufwerk) der Länge des Differenzialpaars.

Hochgeschwindigkeitssignale dürfen keine rechten Winkel haben und 25G-Signale sollten keine langen Stichleitungen haben. Hierbei handelt es sich um grundlegende SI-Kenntnisse (Signalintegrität).

Was sollten Sie also denken, wenn Sie auf ein DDR-Modul stoßen, bei dem der Abschlusswiderstand falsch platziert ist?

Die Position der Abschlusswiderstände des DDR-Moduls ist, wie oben erwähnt, grundlegendes SI-Wissen.

Der DDR-Abschlusswiderstand sollte am Ende platziert werden. Sie denken vielleicht, dass ein solcher Fehler nicht auftreten sollte, aber leider hat Mr. High Speed viele solcher Fälle erlebt. Tatsächlich gab es sogar einen Fall, in dem gegen diese Regel verstoßen wurde – nicht während der Entwurfsphase, sondern auf einer bereits produzierten Platine …

Dies war ein 1-zu-4 DDR3-Modul. Das Ziel des Kunden bestand darin, es mit 800 M zu betreiben, aber er stellte fest, dass es nur mit 400 M laufen konnte. Mr. High Speed ging zunächst davon aus, dass es schwierig sein würde, das Design zu finden und zu optimieren, doch bei der Überprüfung der Platine des Kunden stellte sich heraus, dass die Abschlusswiderstände falsch platziert waren. Sie wurden am ersten Partikelort positioniert, wie in der Taktsignaltopologie unten gezeigt. Der Abschlusswiderstand ist durch den roten Rahmen gekennzeichnet.

Der erste Schritt, den wir unternehmen mussten, bestand darin, die Testergebnisse durch Simulation zu verifizieren. Wir haben die 800M-Takt- und Adresssignale separat simuliert und die Ergebnisse stimmten tatsächlich mit denen des Tests überein.

Bei Granulat 2 ist das Taktsignal komplett ausgefallen, auch das Adresssignal war deutlich schwach. Darüber hinaus erwähnte der Kunde, dass das Board mit 400 M betrieben werden könnte, also haben wir die Situation auch bei 400 M simuliert.

Bei 400 M hatten aus Simulationssicht sowohl die Takt- als auch die Adresssignale einen gewissen Spielraum, und der Test konnte bestanden werden.

Das Problem und die Lösung für dieses Board waren klar. Nach der Neugestaltung der Platine haben wir den Abschlusswiderstand an der richtigen Position platziert. Den 800M-Test hat das Board ohne Probleme bestanden. Dieser Fall dient als „Lektion“, die uns daran erinnert, dass einige Regeln nicht leichtfertig verletzt werden können, insbesondere solche, die in der Branche weithin anerkannt sind. Andernfalls wird Ihr Designprozess scheitern.

Dieses Problem in diesem Artikel ist einfach, aber ich hoffe, es bietet allen etwas Inspiration.

Verwandte Produkte:

- Heißluft-Reflow-Lötgerät

- Motherboard-Reparaturmaschine

- Lösung für SMD-Mikrokomponenten

- SMT-Rework-Lötmaschine

- IC-Ersatzmaschine

- BGA-Chip-Reballing-Maschine

- BGA-Reball

- IC-Chip-Entfernungsmaschine

- BGA-Rework-Maschine

- Heißluftlötgerät

- SMD-Nacharbeitsstation