Automatische Infrarot-BGA-Rework-Station

1.Automatische BGA-Rework-Station zum Entlöten und Löten

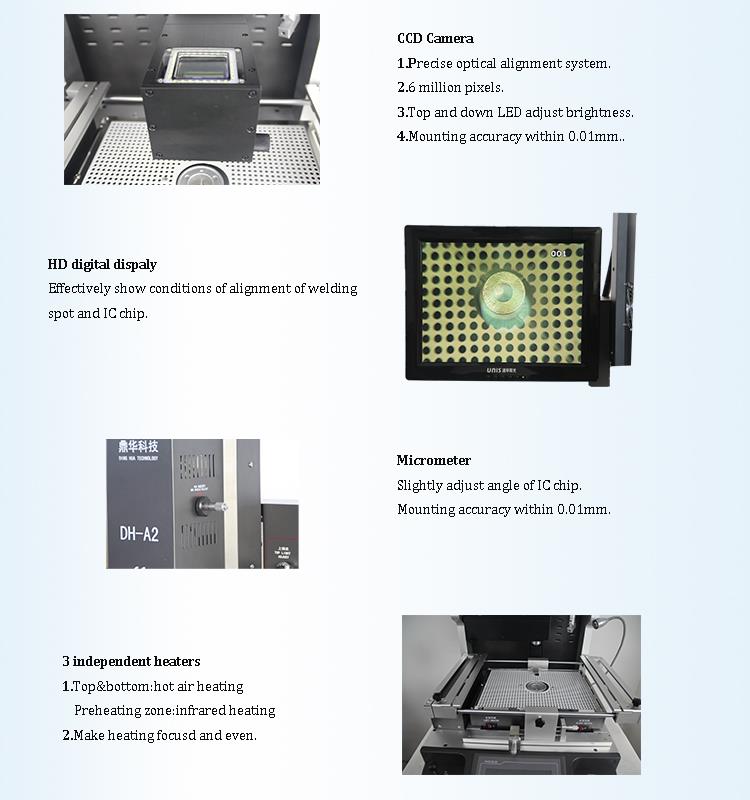

2. Eingebautes Infrarot-Heizrohr.

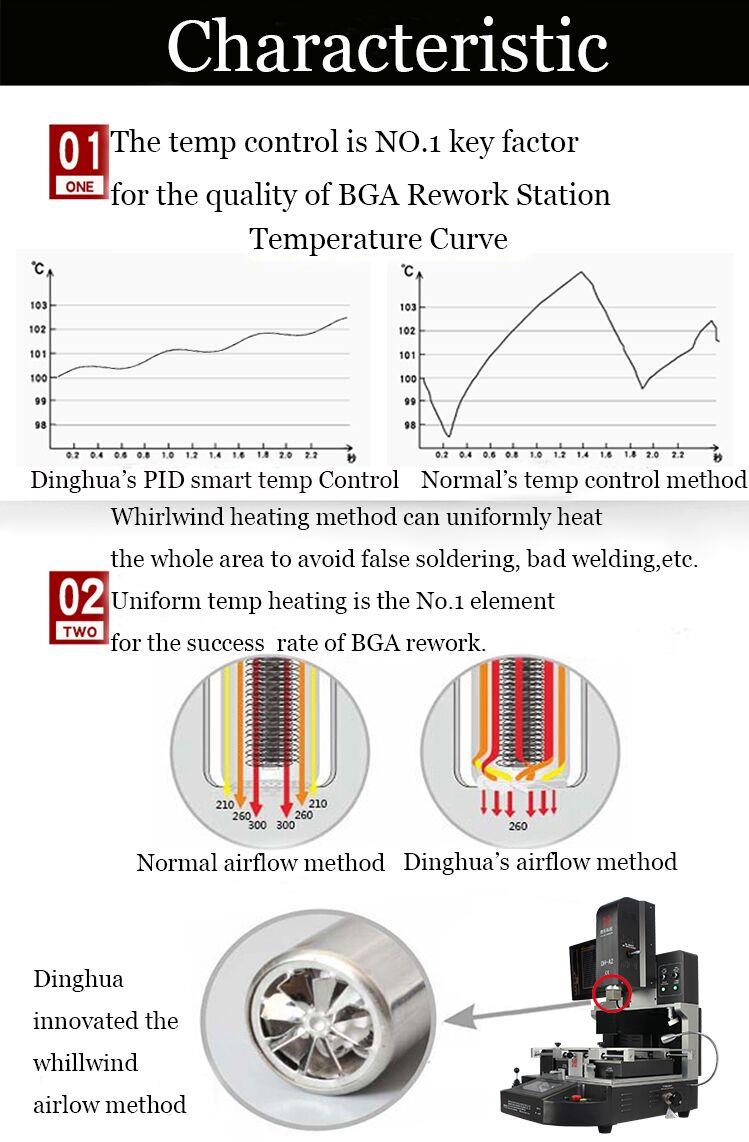

3. PID-Temperaturregelung und 3-Heizbereiche arbeiten zusammen.

Beschreibung

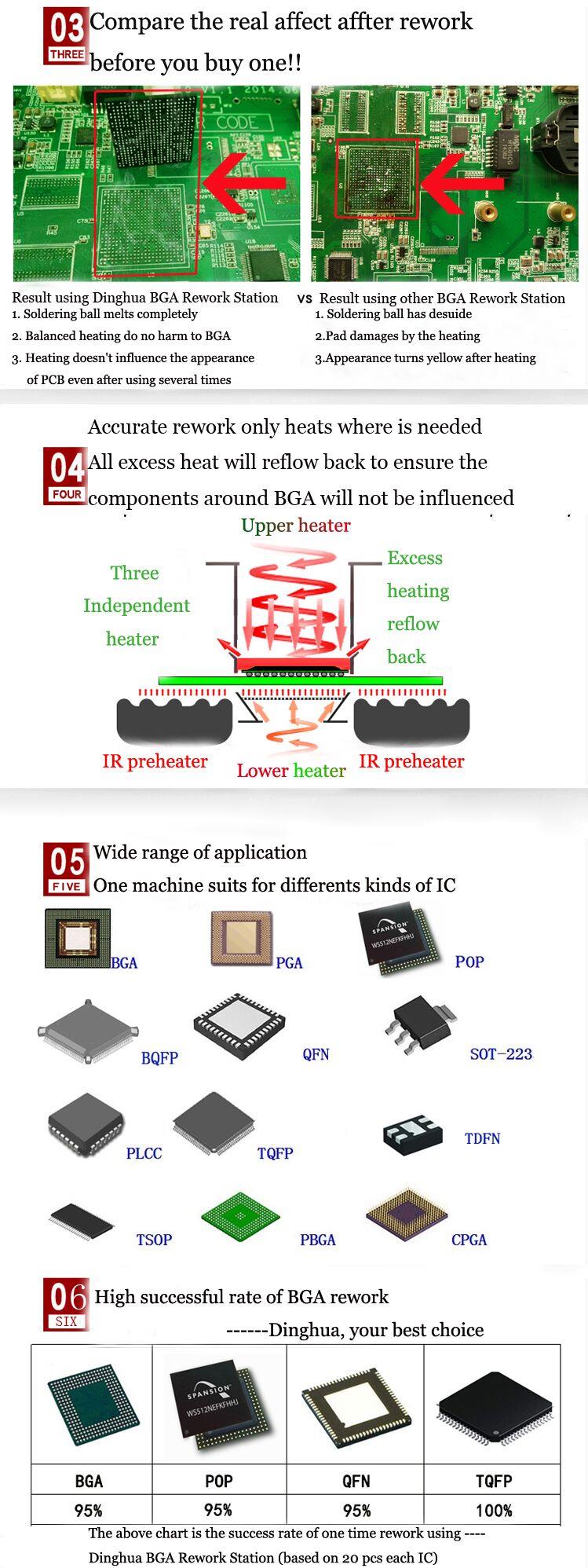

1.Anwendung von

Löten, Reballen, Entlöten verschiedener Arten von Chips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP,

PBGA, CPGA, LED-Chip.

2.Vorteil der automatischen Infrarot-BGA-Rework-Station

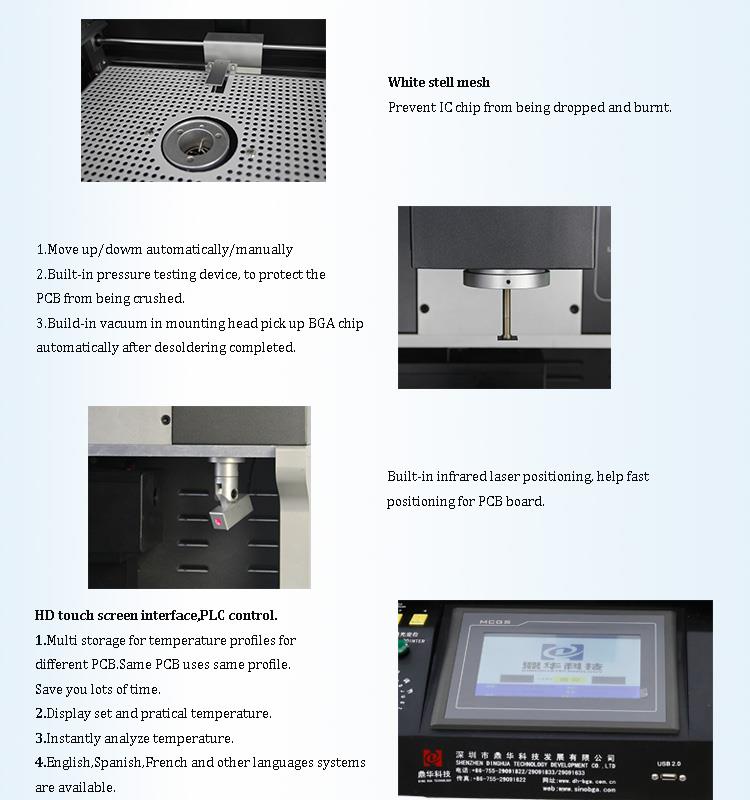

3.Technische Daten der Laserpositionierung

| Leistung | 5300W |

| Oberheizung | Heißluft 1200W |

| Unterhitze | Heißluft 1200 W. Infrarot 2700 W |

| Stromversorgung | AC220V ±10 % 50/60 Hz |

| Dimension | L530*B670*H790 mm |

| Positionierung | Leiterplattenhalterung mit V-Nut und externer Universalhalterung |

| Temperaturkontrolle | Thermoelement Typ K, Regelung im geschlossenen Regelkreis, unabhängige Heizung |

| Temperaturgenauigkeit | ±2 Grad |

| PCB-Größe | Maximal 450*490 mm, minimal 22*22 mm |

| Feinabstimmung der Werkbank | ±15 mm vorwärts/rückwärts, ±15 mm rechts/links |

| BGAchip | 80*80-1*1mm |

| Mindestspanabstand | 0.15mm |

| Temperatursensor | 1 (optional) |

| Nettogewicht | 70kg |

4.Strukturen der Infrarot-CCD-Kamera Automatische Infrarot-BGA-Rework-Station

5.Warum ist die automatische Infrarot-BGA-Rework-Station mit Heißluft-Reflow die beste Wahl?

6.Zertifikat der optischen Ausrichtung

UL-, E-MARK-, CCC-, FCC- und CE-ROHS-Zertifikate. In der Zwischenzeit, um das Qualitätssystem zu verbessern und zu perfektionieren,

Dinghua hat die ISO-, GMP-, FCCA- und C-TPAT-Vor-Ort-Auditzertifizierung bestanden.

7.Verpackung und Versand der CCD-Kamera

8.Versand fürGespaltene Vision

DHL/TNT/FEDEX. Wenn Sie andere Versandbedingungen wünschen, teilen Sie uns dies bitte mit. Wir unterstützen Sie.

9. Verwandtes Wissen

HDI-Filterkondensator-FANOUT-Gehäuse für automatische Infrarot-BGA-Rework-Station

Wir wissen, dass Filterkondensatoren zwischen der Stromversorgung und der Erde platziert werden. Sie erfüllen zwei Hauptfunktionen:

(1) Stromversorgung des IC während schneller Schaltzustände und

(2) Reduzierung des Rauschens zwischen Stromversorgung und Erde.

Alle Auswahlstrategien für Filterkondensatoren werden mit leiterförmigen Kapazitätswerten konfiguriert. Große Kondensatoren bieten ausreichende Leistungsreserven, während kleinere Kondensatoren eine geringere Induktivität aufweisen, sodass sie die schnellen Lade- und Entladeanforderungen des ICs für die automatische Infrarot-BGA-Rework-Station erfüllen können.

Bei unserem herkömmlichen Design wird beim Fanouting des Filterkondensators ein kleiner, dicker Anschlussdraht vom Stift abgezogen und dann über eine Durchkontaktierung mit der Stromebene verbunden. Die Erdungsklemme wird ähnlich gehandhabt. Das Grundprinzip von Fanout-Vias besteht darin, die Schleifenfläche zu minimieren, was wiederum die gesamte parasitäre Induktivität minimiert.

Die übliche Fanout-Methode für den Filterkondensator ist in der folgenden Abbildung dargestellt. Der Filterkondensator wird in der Nähe des Stromanschlusses der automatischen Infrarot-BGA-Rework-Station platziert.

Die Funktion des Filterkondensators besteht darin, einen Pfad mit niedriger Impedanz für das Stromversorgungsnetz bereitzustellen, um Rauschen zu unterdrücken. Wie in der Abbildung unten gezeigt (Lbelow stellt die Selbstinduktivität und Gegeninduktivität von zwei Durchkontaktierungen dar), erhöht sich die Gegeninduktivität von Lbelow, wenn der Kondensator näher am IC positioniert wird, wie durch die gestrichelte Linie in der Abbildung dargestellt. Aufgrund der kombinierten Wirkung von Gegen- und Selbstinduktivität verringert sich die Gesamtinduktivität, was zu schnelleren Lade- und Entladegeschwindigkeiten führt. Für die automatische Infrarot-BGA-Rework-Station berücksichtigt Labove die äquivalente Serieninduktivität (ESL) des Kondensators und die Montageinduktivität.

Aufgrund der parasitären Induktivität des Filterkondensators erhöht sich die Impedanz des Kondensators bei hohen Frequenzen, wodurch seine Rauschunterdrückungsfähigkeiten geschwächt oder sogar ganz aufgehoben werden. Der Entkopplungsbereich eines typischen oberflächenmontierten Entkopplungskondensators liegt normalerweise innerhalb von 100 MHz.

Eines Tages kontaktierte mich unser Marketingteam wegen eines Problems mit dem Consumer-HDI-Projekt eines neuen Kunden und fragte, ob wir beim Debuggen helfen könnten. Laut Kundenfeedback wurden die Schaltpläne und Layouts für ihre SOC-bezogenen Module auf der Grundlage des Demoboards entworfen, aber viele Funktionen entsprachen beim Produkttest nicht den Erwartungen. Die Demo-Boards funktionierten einwandfrei; Sie konsultierten die FAE des Chipherstellers, die die Schaltpläne überprüfte und keine Probleme feststellte. Ihr Produkt verwendete jedoch ein 10-Layer-HDI-Design dritter Ordnung, während das Demo-Board ein HDI-Design beliebiger Ordnung verwendete. Die FAE empfahl ihnen, sich vollständig auf die Demoplatine zu beziehen oder die geänderten Teile zu simulieren. Der Kunde hatte das Gefühl, dass ihm der ursprüngliche Chip FAE nicht aktiv geholfen habe, weil sein Unternehmen nicht bekannt sei. Gleichzeitig wurden ihre Leiterplatten von „professionelleren und erfahreneren“ Leiterplatteningenieuren entworfen, die bei der Inspektion keine Auffälligkeiten feststellten. Schließlich kamen sie zu uns, um das Problem zu identifizieren und zu prüfen, ob wir das Design optimieren können, um die Leistungsanforderungen der automatischen Infrarot-BGA-Rework-Station zu erfüllen.

Verwandte Produkte:

- Heißluft-Reflow-Lötgerät

- Motherboard-Reparaturmaschine

- Lösung für SMD-Mikrokomponenten

- SMT-Rework-Lötmaschine

- IC-Ersatzmaschine

- BGA-Chip-Reballing-Maschine

- BGA-Reball

- IC-Chip-Entfernungsmaschine

- BGA-Rework-Maschine

- Heißluftlötgerät

- SMD-Rework-Station