Heißluft-Rework-BGA-Reballing-Kit

1. Wir können eine kostenlose Schulung anbieten, um zu zeigen, wie die BGA-Maschine funktioniert.

2. Lebenslanger technischer Support kann angeboten werden.

3. Im Lieferumfang der Maschine sind eine professionelle Schulungs-CD und ein Handbuch enthalten.

4. Willkommen in unserer Fabrik, um unsere Maschine zu testen

Beschreibung

Ein automatisches Heißluft-Rework-BGA-Reballing-Kit ist eine Maschine zum Entfernen und Ersetzen von Ball Grid Arrays (BGA).

Komponenten auf einer Leiterplatte (PCB). Die Maschine verwendet Heißluft, um die Lötstellen zu schmelzen und so das BGA-Bauteil zu ermöglichen

sicher entfernt werden.

Der Reballing-Prozess umfasst das Aufnehmen eines neuen Chips auf die BGA-Komponente und das anschließende Reflow-Löten an Ort und Stelle

auf der Platine. Dies ist ein entscheidender Schritt, um die Zuverlässigkeit des Bauteils nach der Nacharbeit sicherzustellen.

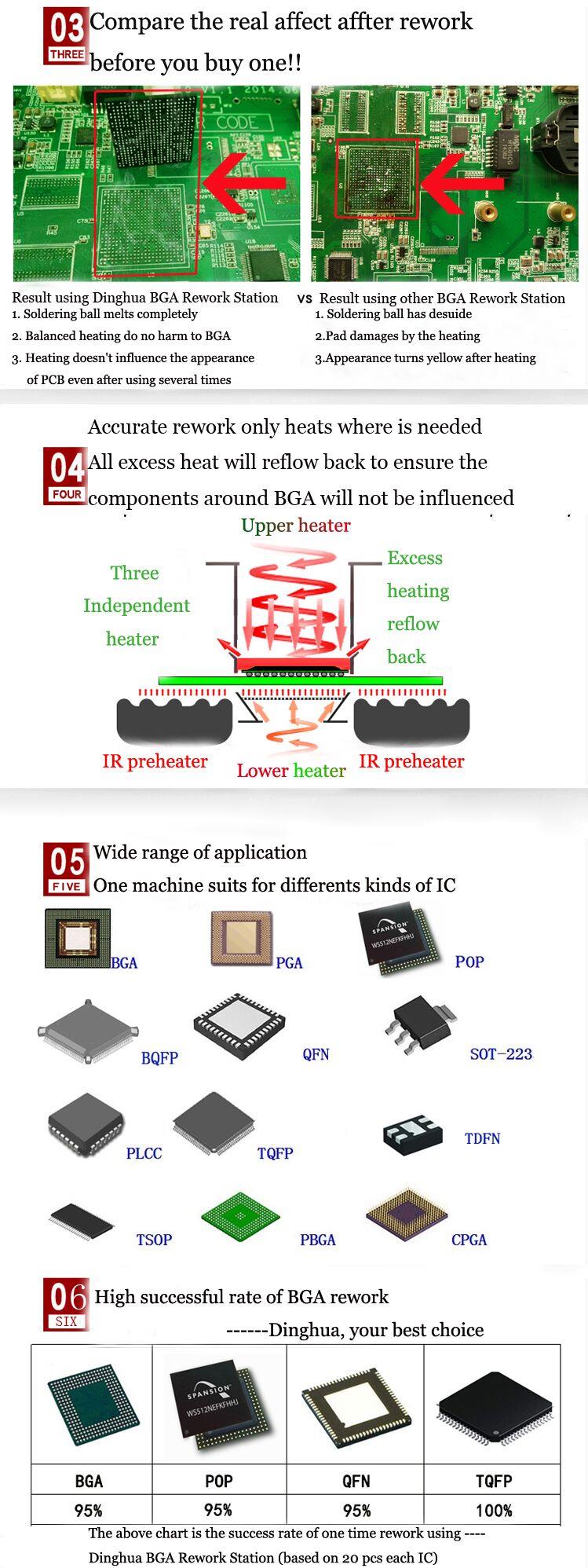

1. Anwendung von Automatik

Arbeiten Sie mit allen Arten von Motherboards oder PCBA.

Löten, Reballen und Entlöten verschiedener Arten von Chips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN,

TSOP, PBGA,

CPGA, LED-Chip.

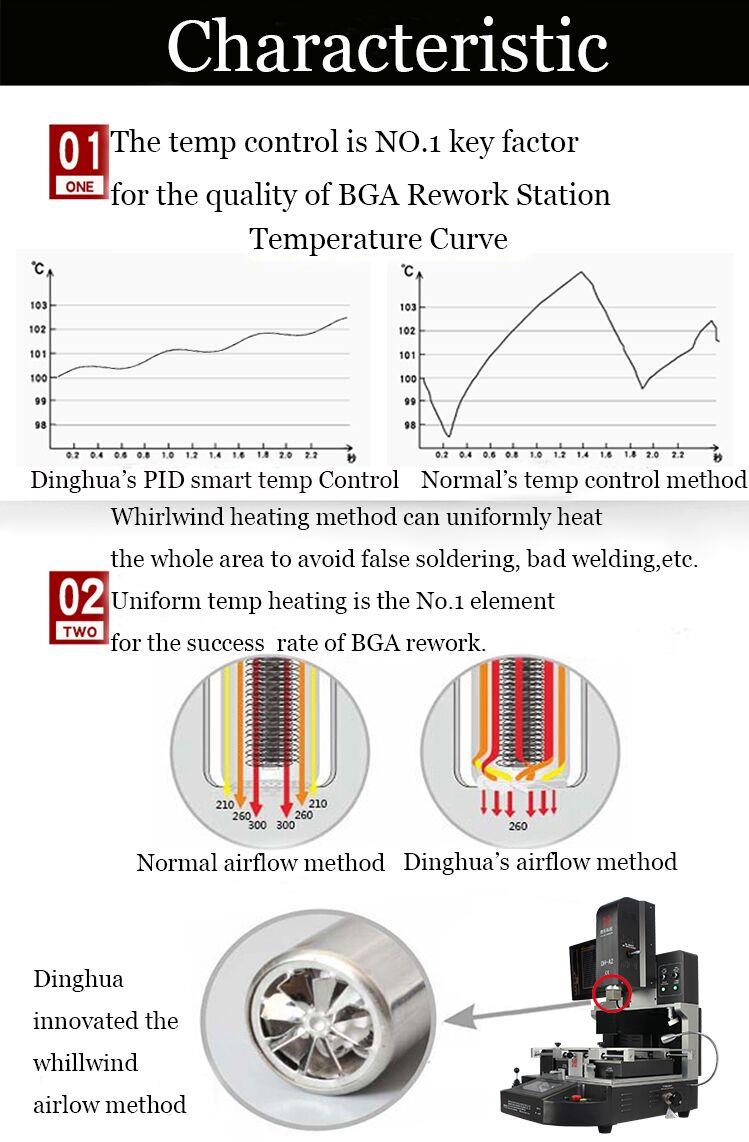

2. Produktmerkmale vonAutomatisch

Das automatische Heißluft-Rework-BGA-Reballing-Kit wurde entwickelt, um die Effizienz und Genauigkeit des Rework-Prozesses zu steigern.

Es ist ein unverzichtbares Werkzeug für Elektronikreparatur- und Wartungsfachleute, die mit BGA-Komponenten arbeiten.

DH-G620 ist völlig identisch mit DH-A2, automatisch entlöten, aufnehmen, zurücksetzen und löten für einen Chip, mit optischer Ausrichtung für die Montage, egal ob Sie Erfahrung haben oder nicht, Sie können es in einer Stunde beherrschen.

3.Spezifikation vonAutomatisch

| Leistung | 5300w |

| Oberheizung | Heißluft 1200 W |

| Unterhitze | Heißluft 1200W. Infrarot 2700 W |

| Stromversorgung | AC220V ±10 % 50/60 Hz |

| Dimension | L530*B670*H790 mm |

| Positionierung | Leiterplattenhalterung mit V-Nut und externer Universalhalterung |

| Temperaturkontrolle | K-Typ-Thermoelement, Regelung im geschlossenen Regelkreis, unabhängige Heizung |

| Temperaturgenauigkeit | +2 Grad |

| PCB-Größe | Maximal 450 * 490 mm, minimal 22 * 22 mm |

| Feinabstimmung der Werkbank | ±15 mm vorwärts/rückwärts, ±15 mm rechts/links |

| BGA-Chip | 80*80-1*1mm |

| Mindestspanabstand | 0.15mm |

| Temperatursensor | 1 (optional) |

| Nettogewicht | 70kg |

4. Warum sollten Sie sich für uns entscheiden?Automatisches Heißluft-Rework-BGA-Reballing-Kit?

5. Zertifikat vonAutomatisch

UL-, E-MARK-, CCC-, FCC- und CE-ROHS-Zertifikate. In der Zwischenzeit, um das Qualitätssystem zu verbessern und zu perfektionieren, Dinghua

hat die ISO-, GMP-, FCCA- und C-TPAT-Vor-Ort-Auditzertifizierung bestanden.

6. Verpackung und Versand vonAutomatisch

7. Versand fürAutomatisch

DHL/TNT/FEDEX. Wenn Sie eine andere Versandbedingung wünschen, teilen Sie uns dies bitte mit. Wir unterstützen Sie.

8. Zahlungsbedingungen

Banküberweisung, Western Union, Kreditkarte.

Bitte teilen Sie uns mit, wenn Sie weitere Unterstützung benötigen.

9. Verwandtes Wissen

Ursachenanalyse und Verhinderung der Explosion einer PCBA-Baugruppe – Analyse der Explosionsursachen

1. Was ist eine Explosion?

Eine Explosion ist der gebräuchliche Begriff für die Delaminierung oder das Aufschäumen von Leiterplatten (PCBs).

- Delaminierungbezieht sich auf die Trennung von Schichten innerhalb des Substrats, zwischen dem Substrat und der leitfähigen Kupferfolie oder innerhalb einer anderen Schicht der Leiterplatte.

- Schäumendist eine Art Delaminierung, die sich als lokale Ausdehnung und Trennung zwischen beliebigen Schichten des Laminatsubstrats oder zwischen dem Substrat und einer leitfähigen Kupferfolie oder Schutzbeschichtung äußert. Auch das Schäumen gilt als eine Form der Schichtung.

2. Analyse der Explosionsursachen

Die Produkte des Kunden werden in industriegesteuerten Wechselrichtern eingesetzt. Die Designanforderungen spezifizieren Leiterplatten mit CTI-Werten (Comparative Tracking Index). Diese 4-Schicht-Leiterplatte stellt besondere Anforderungen an den Produktions- und Anwendungsprozess. Aufgrund der besonderen Beschaffenheit des kupferkaschierten CTI > 600-Materials kann es nicht direkt mit den Innenschichten verpresst werden. Diese Art von Material muss mit verschiedenen Arten von Zwischenschicht-Isolier-Prepreg-Materialien gepresst werden, um die CTI-Standards und die Anforderungen an die Laminierungsbindungskraft zu erfüllen.

Aufgrund der Verwendung von zwei Arten von Prepreg-Isoliermaterialien weisen die beiden Materialien unterschiedliche Harztypen auf. Die Verbindungsstärke der Fusionsschnittstelle zwischen diesen beiden Isoliermaterialien ist im Vergleich zu dem einzelnen Isoliermaterial, das in herkömmlichen 4--Schichtplatten verwendet wird, relativ schwach. Wenn die Leiterplatte im natürlichen Zustand bis zu einem gewissen Grad Feuchtigkeit aufnimmt und dann einem Wellenlöten oder manuellen Stecklöten unterzogen wird, steigt die Temperatur von normaler Raumtemperatur auf über 240 Grad. Die in der Platte aufgenommene Feuchtigkeit wird dann augenblicklich erhitzt und verdampft, wodurch ein Innendruck entsteht. Übersteigt der Druck die Haftfestigkeit der Isolierschicht, kommt es zur Delamination oder Schaumbildung.

Im Allgemeinen werden Explosionen durch inhärente Material- oder Prozessmängel verursacht. Zu diesen Mängeln gehören:

- Materialien:Das kupferkaschierte Laminat oder die Leiterplatte selbst.

- Prozesse:Der Produktionsprozess des kupferkaschierten Laminats und der Leiterplatte, der Leiterplattenherstellungsprozess und der PCBA-Montageprozess (Printed Circuit Board Assembly).

(1) Feuchtigkeitsaufnahme während der Leiterplattenherstellung

Die bei der Leiterplattenherstellung verwendeten Rohstoffe haben eine starke Affinität zu Wasser und werden leicht durch Feuchtigkeit angegriffen. Das Vorhandensein von Wasser im PCB, die Diffusion von Wasserdampf und die Änderung des Wasserdampfdrucks mit der Temperatur sind die Hauptursachen für PCB-Explosionen.

Die Feuchtigkeit in der Leiterplatte besteht hauptsächlich aus den Harzmolekülen und physikalischen Strukturdefekten innerhalb der Leiterplatte. Die Wasseraufnahmegeschwindigkeit und die Gleichgewichtswasseraufnahme von Epoxidharz werden durch das freie Volumen und die Konzentration polarer Gruppen bestimmt. Je größer das freie Volumen, desto schneller ist die anfängliche Wasseraufnahmerate und je mehr polare Gruppen vorhanden sind, desto höher ist die Feuchtigkeitsaufnahmekapazität. Beim Reflow-Löten oder Wellenlöten der Leiterplatte steigt die Temperatur, wodurch die Wassermoleküle und das Wasser in Wasserstoffbrücken ausreichend Energie erhalten, um im Harz zu diffundieren. Das Wasser breitet sich dann nach außen aus und sammelt sich an physikalischen Strukturdefekten an, was zu einer Vergrößerung des Molvolumens führt. Darüber hinaus steigt mit steigender Schweißtemperatur auch der Sättigungsdampfdruck des Wassers.

Den Daten zufolge steigt der Sättigungsdampfdruck mit steigender Temperatur stark an und erreicht 400 P/kPa bei 250 Grad. Wenn die Haftung zwischen den Materialschichten schwächer ist als der durch den Wasserdampf erzeugte Sättigungsdampfdruck, delaminiert oder schäumt das Material. Daher ist die Feuchtigkeitsaufnahme vor dem Löten eine wesentliche Ursache für Leiterplattenexplosionen.

(2) Feuchtigkeitsaufnahme während der PCB-Lagerung

Leiterplatten mit einem CTI > 600 sollten als feuchtigkeitsempfindliche Geräte behandelt werden. Das Vorhandensein von Feuchtigkeit in der Leiterplatte beeinträchtigt deren Montage und Leistung erheblich. Wenn eine Leiterplatte mit einem hohen CTI-Wert unsachgemäß gelagert oder Feuchtigkeit ausgesetzt wird, nimmt sie mit der Zeit Wasser auf. Unter statischen Bedingungen steigt der Wassergehalt des PCB allmählich an. Der Unterschied in der Wasseraufnahmerate zwischen vakuumverpackten Leiterplatten und solchen ohne ordnungsgemäße Lagerung ist in der folgenden Abbildung dargestellt.

(3) Langfristige Feuchtigkeitsaufnahme während der PCBA-Produktion

Während des Produktionsprozesses kann es bei Leiterplatten mit einem CTI > 600 durch längere Einwirkung von Feuchtigkeit oder anderen Faktoren zu einer Feuchtigkeitsaufnahme kommen. Wird die Leiterplatte nach der Feuchtigkeitsaufnahme gelötet, besteht die Gefahr der Delaminierung oder Schaumbildung.

(4) Schlechter Lötprozess bei der bleifreien PCBA-Produktion

Für bleifreies Löten in der PCBA-Produktion wurde Sn53/Pb87-Lot durch bleifreies SnAg-Cu-Lot ersetzt, das einen höheren Schmelzpunkt hat (217 Grad gegenüber 183 Grad). Infolgedessen sind die Temperaturen beim Reflow-Löten und Wellenlöten von 230-235 Grad auf 250-255 Grad gestiegen, wobei die Spitzentemperatur möglicherweise sogar noch höher liegt. Wenn während des Lötvorgangs die Lötzeit zu lang ist oder die Temperatur zu schnell ansteigt, kann es zu einer schlechten Fertigungsqualität der Leiterplatte kommen, was das Risiko einer Delaminierung oder Schaumbildung erhöht.