Infrarot BGA Rework Station Automatisch

Automatische BGA-Rework-Station mit Infrarot für Reparaturen auf Chip-Ebene.

Beschreibung

Infrarot BGA Rework Station Automatisch

Eine Infrarot-BGA-Rework-Station ist ein Spezialwerkzeug für die Reparatur und Überarbeitung von oberflächenmontierter Elektronik

Komponenten. Es verwendet Infrarotstrahlung, um die Lötstellen auf der Platine zu erhitzen, damit die Komponenten sein können

entfernt oder ersetzt.

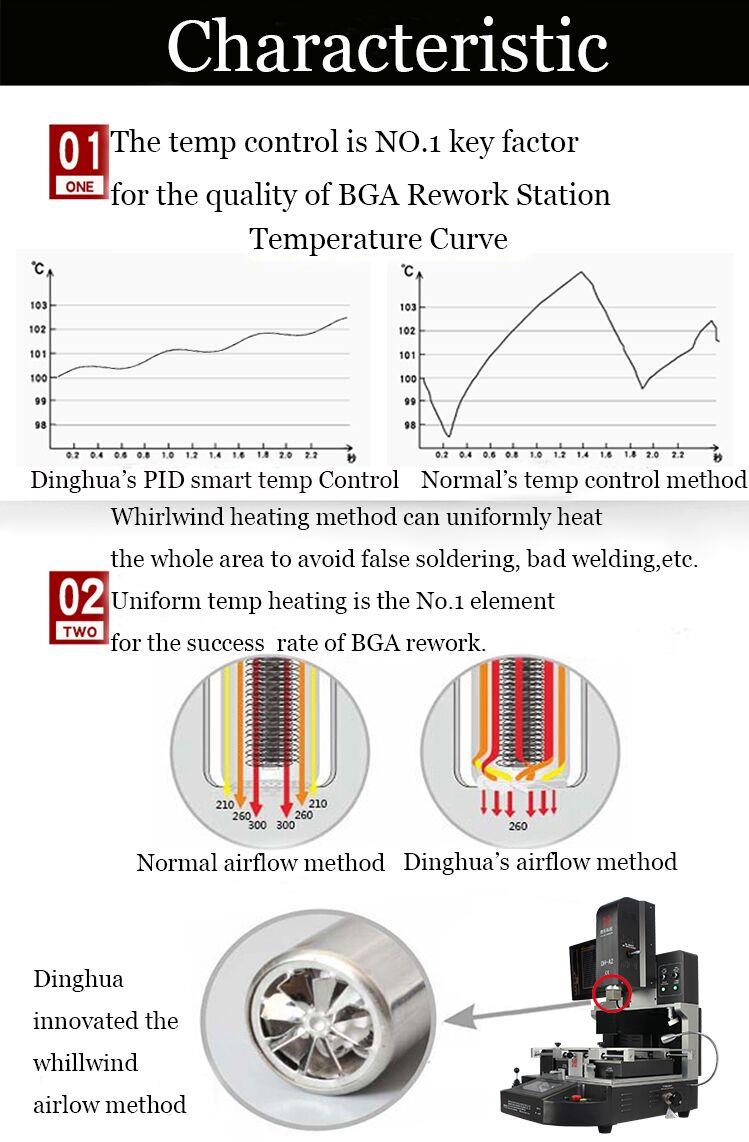

Die Nacharbeitsstation ist mit einer automatischen Steuereinheit ausgestattet, die Temperatur und Zeit der Nacharbeit überwacht

Verfahren. Es verfügt auch über ein vorprogrammiertes Temperaturprofilsystem, mit dem Bediener optimale Reflow-Profile auswählen können

für jede Komponente.

1. Anwendung der Laserpositionierung Infrarot-BGA-Überarbeitungsstation automatisch

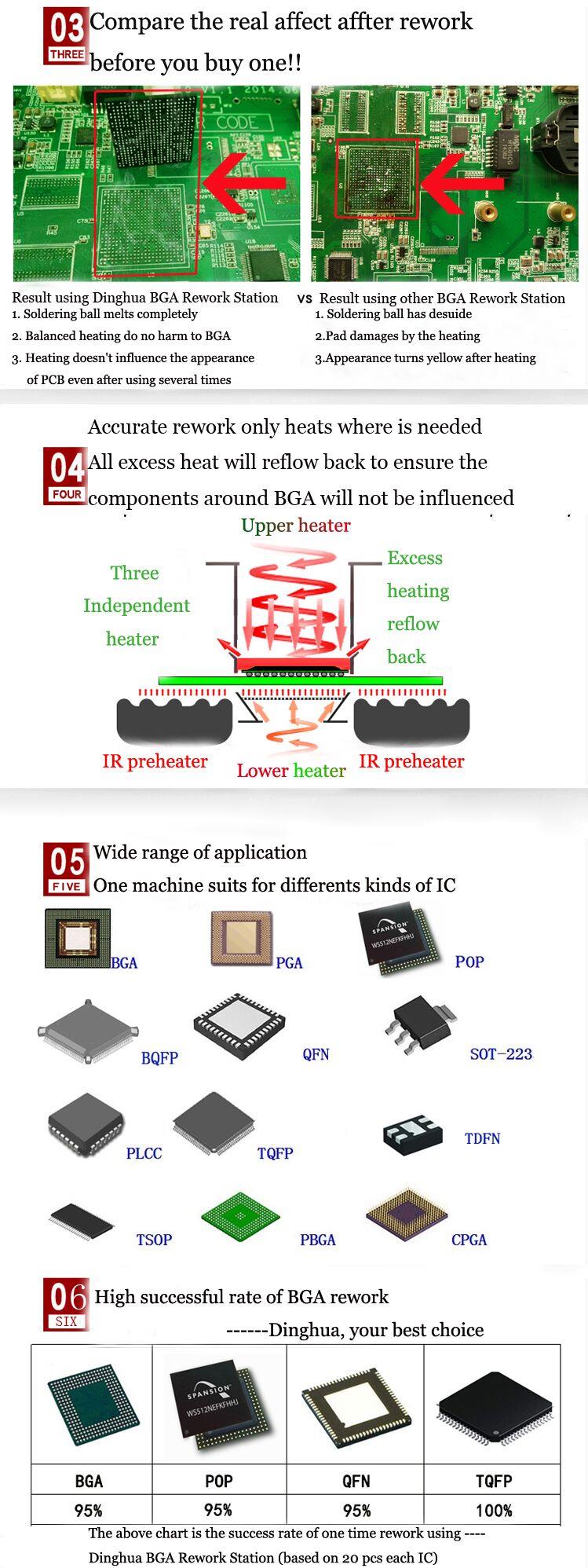

Arbeiten Sie mit allen Arten von Motherboards oder PCBA.

Löten, Reballen und Entlöten verschiedener Arten von Chips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN,

TSOP, PBGA,

CPGA, LED-Chip.

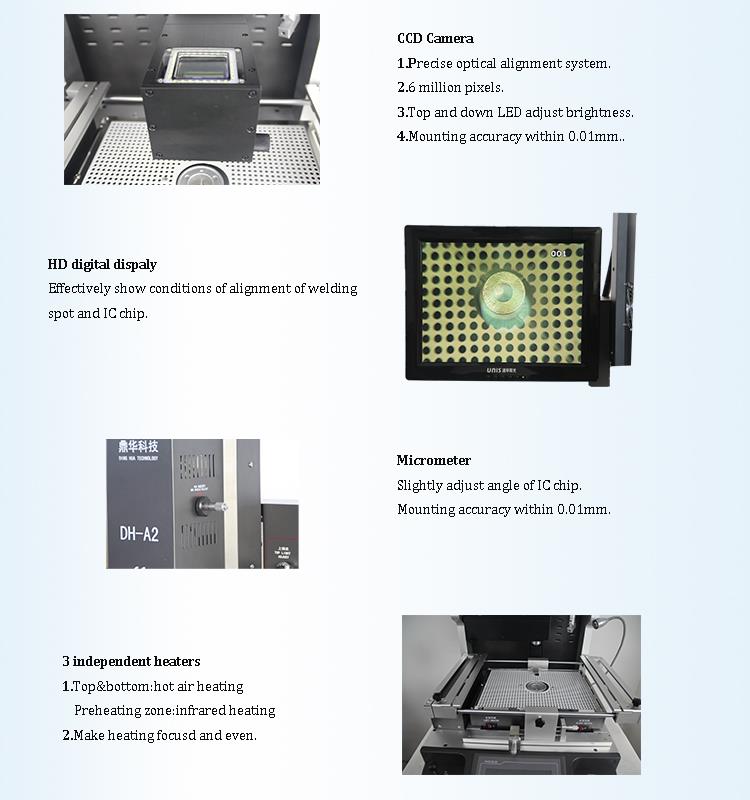

2. Produkteigenschaften vonOptische Ausrichtung Infrarot BGA Rework Station Automatisch

Die Station verfügt über eine eingebaute Kamera, die es den Bedienern ermöglicht, die Platine während der Arbeit mit hoher Vergrößerung zu betrachten.

So können sie die Bauteile exakt positionieren und auf deren richtige Platzierung achten.

3. Spezifikation von DH-A2Infrarot BGA Rework Station Automatisch

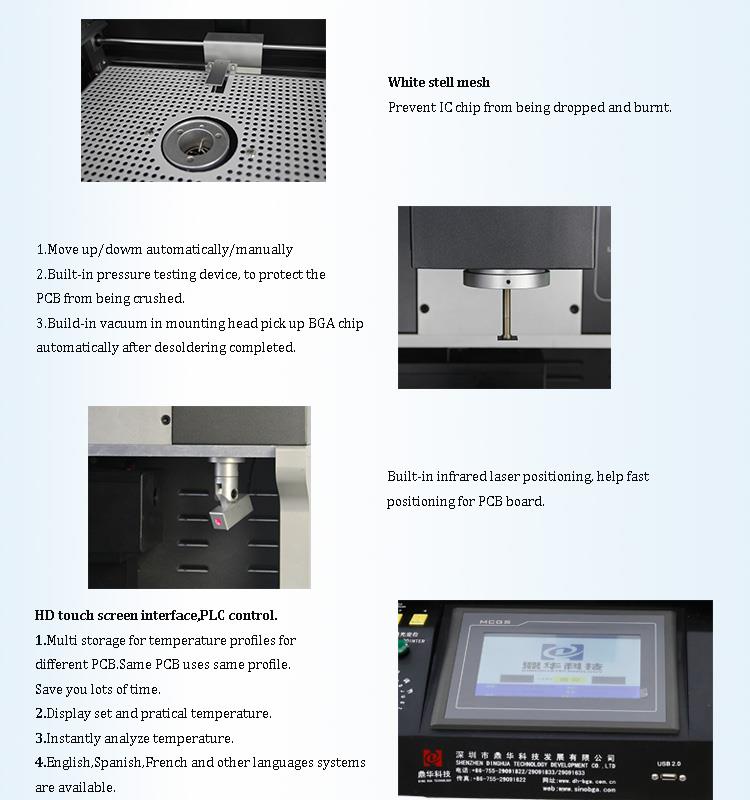

4. Details der automatischen Heißluft-Infrarot-BGA-Überarbeitungsstation

Mit einer Infrarot-BGA-Überarbeitungsstation können Elektroniker und Ingenieure problemlos Fehler beheben, reparieren und

Überarbeiten Sie komplexe elektronische Baugruppen, die oberflächenmontierte Komponenten enthalten. Die automatische Steuerung der Station

Einheit und vorprogrammierte Temperaturprofile vereinfachen den Nachbearbeitungsprozess und machen es den Technikern leichter

begrenzte Erfahrung, um komplizierte Reparaturen durchzuführen.

5.Warum wählen Sie unsereInfrarot BGA Rework Station Automatische Split Vision?

6. Zertifikat der CCD-KameraInfrarot BGA Rework Station Automatisch

UL-, E-MARK-, CCC-, FCC-, CE-ROHS-Zertifikate. In der Zwischenzeit, um das Qualitätssystem zu verbessern und zu perfektionieren,

Dinghua hat ISO-, GMP-, FCCA- und C-TPAT-Auditzertifizierungen vor Ort bestanden.

7. Verpackung & Versand vonInfrarot BGA Rework Station Automatisch

8. Versand fürInfrarot BGA Rework Station Automatisch

DHL/TNT/FEDEX. Wenn Sie eine andere Versandbedingung wünschen, teilen Sie uns dies bitte mit. Wir werden Sie unterstützen.

9. Zahlungsbedingungen

Banküberweisung, Western Union, Kreditkarte.

Bitte teilen Sie uns mit, wenn Sie weitere Unterstützung benötigen.

10. Wie funktioniert DH-A2Infrarot BGA Rework Station Automatisch arbeiten?

11. Verwandtes Wissen

Erstens: PCB-Leiterplattenfunktion

Nachdem die elektronische Leiterplatte die PCB-Leiterplatte verwendet hat, kann der manuelle Verdrahtungsfehler aufgrund der Konsistenz des gleichen Typs von PCB-Leiterplatte effektiv sein

vermieden, und das automatische Einsetzen oder Montieren elektronischer Komponenten, automatisches Löten und automatische Erkennung können realisiert werden, wodurch die Qualität sichergestellt wird

des elektronischen Geräts. Es verbessert die Arbeitsproduktivität, senkt die Kosten und erleichtert die spätere Wartung.

Zweitens: Leiterplattenquelle

Der Schöpfer der Leiterplatte war der Österreicher Paul Eisler. 1936 verwendete er erstmals Leiterplatten im Radio. 1943 nutzten die Amerikaner die Technologie für den Militärfunk. In

1948 erkannten die Vereinigten Staaten die Erfindung offiziell für die kommerzielle Nutzung an. Seit Mitte-1950s sind Leiterplatten weit verbreitet.

Vor dem Aufkommen von Leiterplatten erfolgte die Verbindung zwischen elektronischen Komponenten direkt durch Drähte. Heute werden Drähte nur noch in Laboranwendungen verwendet;

Leiterplatten haben sicherlich die absolute Kontrolle in der Elektronikindustrie übernommen.

Drittens: Leiterplattenentwicklung

Leiterplatten haben sich von einlagigen zu doppelseitigen, mehrlagigen und flexiblen Leiterplatten entwickelt und behalten immer noch ihre jeweiligen Trends bei. Aufgrund der kontinuierlichen Entwicklung von hoher Präzision, hoher Dichte und hoher Zuverlässigkeit haben Volumenreduzierung, Kostenreduzierung und Leistungsverbesserung dazu geführt, dass PCB-Leiterplatten in der zukünftigen Entwicklung elektronischer Geräte immer noch eine starke Vitalität haben.

Die nationale und internationale Diskussion über den zukünftigen Entwicklungstrend der Herstellungstechnologie für Leiterplatten ist im Grunde dieselbe, dh hohe Dichte, hohe Präzision, feine Apertur, feiner Draht, feiner Abstand, hohe Zuverlässigkeit, mehrschichtige Hochgeschwindigkeitsübertragung , Leichtbau, Die Entwicklung der dünnen Richtung, in der Produktion zur gleichen Zeit, um die Produktivität zu verbessern, die Kosten zu senken, die Umweltverschmutzung zu reduzieren, sich an die Entwicklung der Mehrsorten-, Kleinserienproduktion anzupassen. Der technische Entwicklungsstand von gedruckten Schaltungen wird im Allgemeinen durch die Linienbreite, die Apertur und das Verhältnis von Plattendicke zu Apertur auf der Leiterplatte dargestellt.