BGA-Reparaturstation automatisch

Reparieren Sie den SMD-SMT-BGA-Chip. Beste Lösung für die Reparatur auf Chipebene. Gerne senden wir Ihnen Ihre Anfrage.

Beschreibung

1.Anwendung der automatischen Laserpositionierung der BGA-Reparaturstation

Arbeiten Sie mit allen Arten von Motherboards oder PCBA.

Löten, Reballen, Entlöten verschiedener Arten von Chips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP, PBGA, CPGA, LED-Chip.

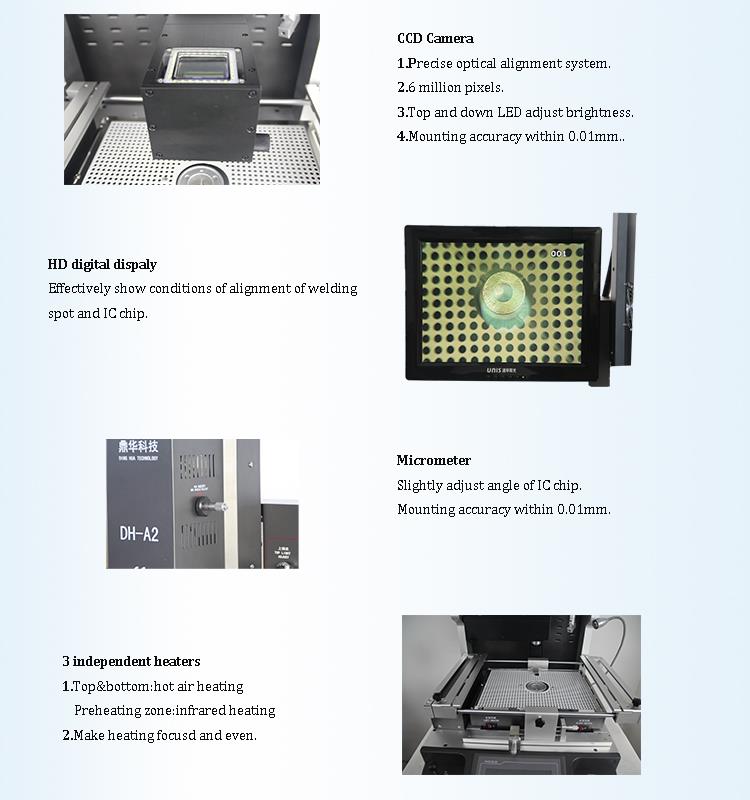

2.Produktmerkmale vonCCD-Kamera

3.Spezifikation von DH-A2

| Leistung | 5300W |

| Oberheizung | Heißluft 1200W |

| Unterhitze | Heißluft 1200 W. Infrarot 2700 W |

| Stromversorgung | AC220V ±10 % 50/60 Hz |

| Dimension | L530*B670*H790 mm |

| Positionierung | Leiterplattenhalterung mit V-Nut und externer Universalhalterung |

| Temperaturkontrolle | Thermoelement Typ K, Regelung im geschlossenen Regelkreis, unabhängige Heizung |

| Temperaturgenauigkeit | ±2 Grad |

| PCB-Größe | Maximal 450*490 mm, minimal 22*22 mm |

| Feinabstimmung der Werkbank | ±15 mm vorwärts/rückwärts, ±15 mm rechts/links |

| BGAchip | 80*80-1*1mm |

| Mindestspanabstand | 0.15mm |

| Temperatursensor | 1 (optional) |

| Nettogewicht | 70kg |

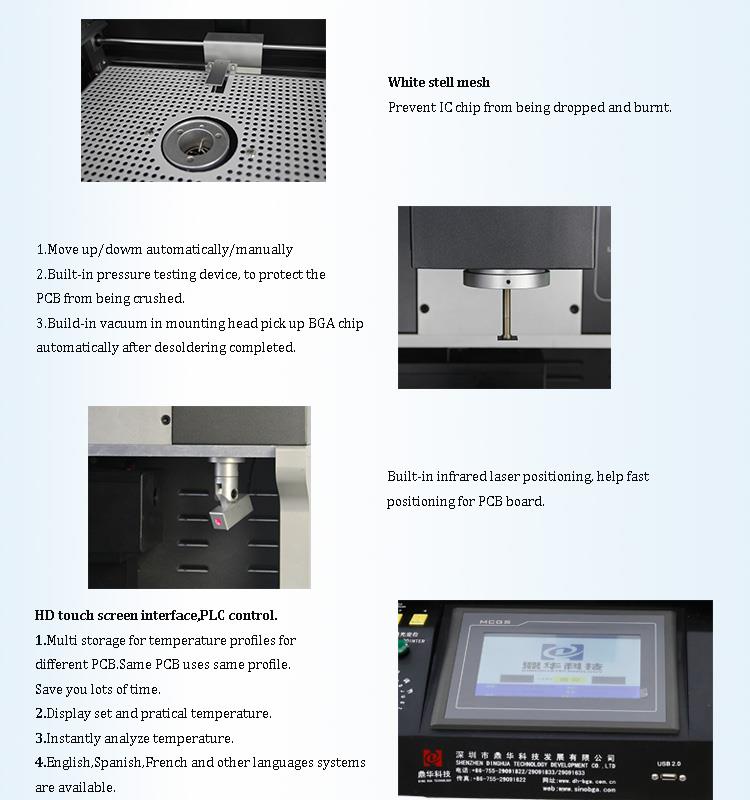

4.Details der automatischen BGA-Reparaturstation mit optischer Ausrichtung

5.Zertifikat

UL-, E-MARK-, CCC-, FCC- und CE-ROHS-Zertifikate. Um das Qualitätssystem zu verbessern und zu perfektionieren, hat Dinghua inzwischen die ISO-, GMP-, FCCA- und C-TPAT-Vor-Ort-Auditzertifizierung bestanden.

6.Verpackung und Versand

7. Zahlungsbedingungen

Banküberweisung, Western Union, Kreditkarte.

Bitte teilen Sie uns mit, wenn Sie weitere Unterstützung benötigen.

8. Verwandtes Wissen

Die Surface-Mount-Technologie (SMT) bietet gegenüber Durchkontaktierungsbauteilen folgende Vorteile:

- Miniaturisierung: SMT-Elektronikkomponenten haben eine viel kleinere Geometrie und Grundfläche als durchkontaktierte Komponenten und reduzieren die Größe im Allgemeinen um 60 bis 70 %, in einigen Fällen sogar um bis zu 90 %. Das Gewicht wird um 60 % bis 90 % reduziert.

- Hohe Signalübertragungsgeschwindigkeit: Aufgrund ihrer kompakten Struktur und hohen Bestückungsdichte kann die Dichte bei beidseitiger Montage auf der Platine 5,5 bis 20 Lötstellen pro cm erreichen. Die kurzen Verbindungen und die minimale Verzögerung ermöglichen eine Hochgeschwindigkeitssignalübertragung und machen sie widerstandsfähiger gegen Vibrationen und Stöße. Dies ist für den Ultrahochgeschwindigkeitsbetrieb elektronischer Geräte von großer Bedeutung.

- Gute Hochfrequenzeigenschaften: Da die Komponenten keine oder nur kurze Leitungen haben, werden die Verteilungsparameter der Schaltung natürlich reduziert, was auch Funkfrequenzstörungen minimiert.

- Erleichterung der automatisierten Produktion: SMT verbessert Ausbeute und Produktionseffizienz. Die Standardisierung von Chipkomponenten, die Serialisierung und die Konsistenz der Schweißbedingungen ermöglichen hochautomatisierte Prozesse (automatische Produktionslinienlösungen), wodurch durch den Schweißprozess verursachte Komponentenausfälle erheblich reduziert und die Zuverlässigkeit verbessert werden.

- Niedrigere Materialkosten: Derzeit sind die Verpackungskosten der meisten SMT-Komponenten, mit Ausnahme einer kleinen Anzahl von flockigen oder hochpräzisen Gehäusen, niedriger als die von Through-Hole-Komponenten (THT) desselben Typs und derselben Funktion. Folglich sind auch die Verkaufspreise von SMT-Bauteilen in der Regel niedriger als die von THT-Bauteilen.

- Vereinfachung der Produktionsprozesse: SMT vereinfacht den Produktionsprozess elektronischer Produkte und senkt die Produktionskosten. Bei der Montage auf einer Leiterplatte werden die Anschlüsse der Komponenten weder gebogen noch abgeschnitten, wodurch der gesamte Produktionsprozess verkürzt und die Produktionseffizienz verbessert wird. Die Verarbeitungskosten des gleichen Funktionsschaltkreises sind niedriger als die der Durchgangsloch-Einfügungsmethode, wodurch die Gesamtproduktionskosten im Allgemeinen um 30 bis 50 % gesenkt werden.