DHA2 BGA-Rework-Station

DHA2 BGA Rework Station mit geteilter Sicht für die automatische Montage, auch automatisches Löten, Aufnehmen und Löten verschiedener Chips.

Beschreibung

Automatische DHA2 BGA-Rework-Station

Eine automatische DHA2 BGA-Rework-Station ist ein Gerät zur Reparatur und zum Austausch von Ball Grid Array (BGA)-Komponenten auf Leiterplatten (PCBs). Diese Nacharbeitsstationen nutzen fortschrittliche Technologie wie Infrarotheizung, Heißluftkonvektion und computergesteuerte Präzision, um BGAs zu entfernen und auszutauschen, ohne die umliegenden Komponenten zu beschädigen.

Die DHA2 BGA-Rework-Station verfügt typischerweise über Funktionen wie ein integriertes Temperaturprofilsystem, eine einstellbare Luftstromsteuerung und eine Echtzeit-Temperaturüberwachung. Diese Funktionen stellen sicher, dass das BGA mit kontrollierter Geschwindigkeit erhitzt und abgekühlt wird, wodurch das Risiko einer thermischen Beschädigung benachbarter Komponenten verringert wird. Darüber hinaus ermöglicht die computergesteuerte Präzision wiederholbare und zuverlässige Ergebnisse und macht den Nacharbeitsprozess effizient und konsistent.

Zusammenfassend lässt sich sagen, dass eine automatische DHA2-BGA-Rework-Station ein wertvolles Werkzeug für die Reparatur und Wartung von Elektronik ist und eine schnelle und effektive Möglichkeit bietet, fehlerhafte BGAs mit minimalem Risiko für umliegende Komponenten auszutauschen.

1.Anwendung der Laserpositionierungsstation DHA2 BGA Rework Station

Arbeiten Sie mit allen Arten von Motherboards oder PCBA.

Löten, Reballen, Entlöten verschiedener Arten von Chips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP,

PBGA, CPGA, LED-Chip.

DH-G620 ist völlig identisch mit DH-A2, automatisch entlöten, aufnehmen, zurücksetzen und löten für einen Chip, mit optischer Ausrichtung für die Montage, egal ob Sie Erfahrung haben oder nicht, Sie können es in einer Stunde beherrschen.

2.Spezifikation der DHA2 BGA Rework Station

| Leistung | 5300W |

| Oberheizung | Heißluft 1200W |

| Unterhitze | Heißluft 1200 W. Infrarot 2700 W |

| Stromversorgung | AC220V ±10 % 50/60 Hz |

| Dimension | L530*B670*H790 mm |

| Positionierung | Leiterplattenhalterung mit V-Nut und externer Universalhalterung |

| Temperaturkontrolle | Thermoelement Typ K, Regelung im geschlossenen Regelkreis, unabhängige Heizung |

| Temperaturgenauigkeit | ±2 Grad |

| PCB-Größe | Maximal 450*490 mm, minimal 22*22 mm |

| Feinabstimmung der Werkbank | ±15 mm vorwärts/rückwärts, ±15 mm rechts/links |

| BGAchip | 80*80-1*1mm |

| Mindestspanabstand | 0.15mm |

| Temperatursensor | 1 (optional) |

| Nettogewicht | 70kg |

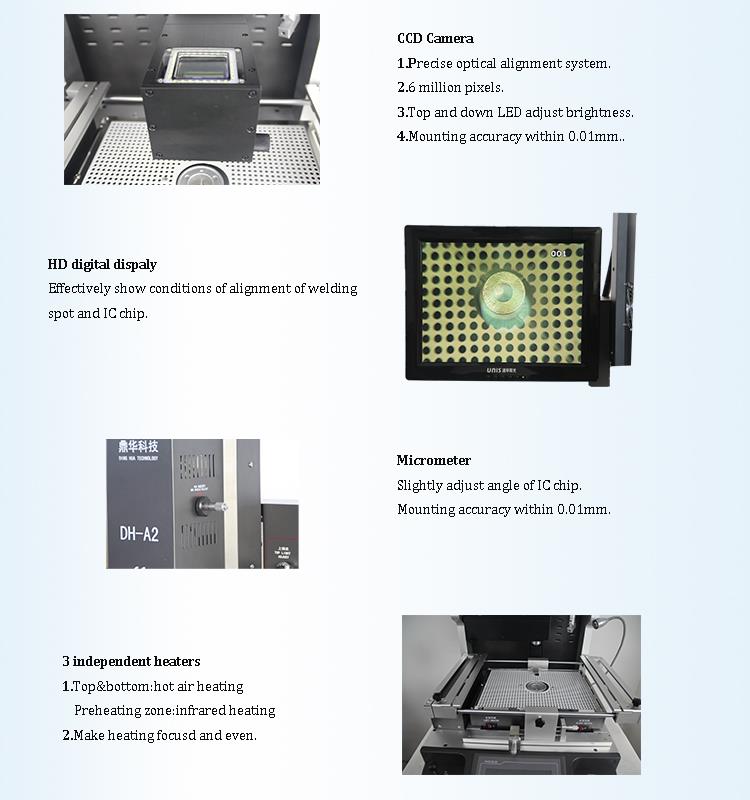

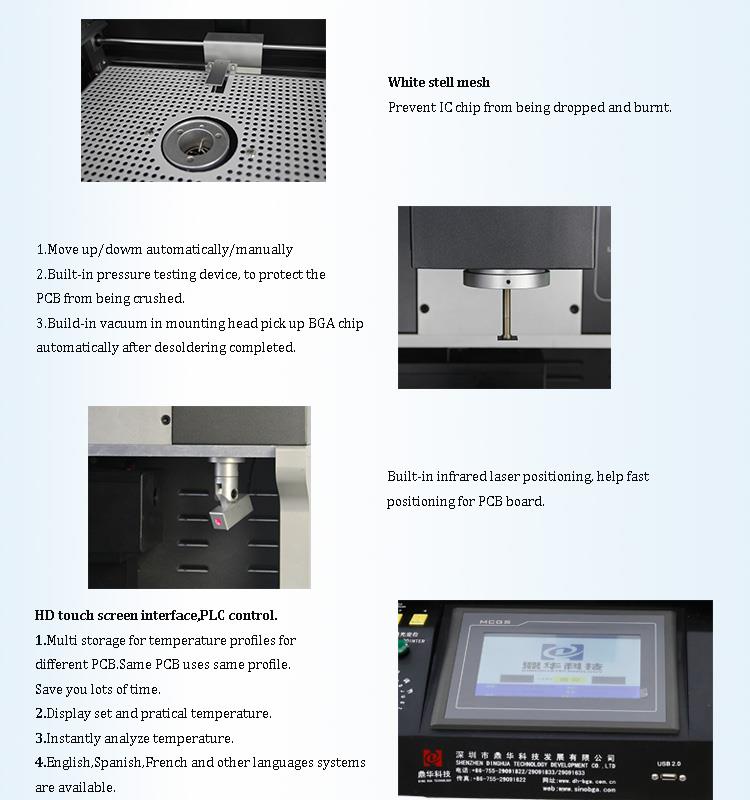

3.Details zur Laserpositionierungs-DHA2-BGA-Rework-Station

4.Zertifikat vonAutomatische DHA2 BGA-Rework-Station

UL-, E-MARK-, CCC-, FCC- und CE-ROHS-Zertifikate. In der Zwischenzeit, um das Qualitätssystem zu verbessern und zu perfektionieren,

Dinghua hat die ISO-, GMP-, FCCA- und C-TPAT-Vor-Ort-Auditzertifizierung bestanden.

5.Verpackung und Versand vonDHA2 BGA Rework Station mit CCD-Kamera

6.Versand fürLaser DHA2 BGA-Rework-Station mit optischer Ausrichtung

DHL/TNT/FEDEX. Wenn Sie andere Versandbedingungen wünschen, teilen Sie uns dies bitte mit. Wir unterstützen Sie.

7. Zahlungsbedingungen

Banküberweisung, Western Union, Kreditkarte.

Bitte teilen Sie uns mit, wenn Sie weitere Unterstützung benötigen.

8. Verwandtes Wissen

Detaillierte Erläuterung des Umkehrprinzips von PCB-Kopierplatinen

Das umgekehrte Prinzip von PCB-Kopierplatinen besteht darin, die Prinzipien und Betriebsbedingungen einer Leiterplatte auf der Grundlage eines umgekehrten Schaltplans zu analysieren und so ein Verständnis der Funktionseigenschaften des Produkts zu ermöglichen. Dieser umgekehrte Schaltplan kann die Reproduktion des PCB-Layouts aus Dateien oder das direkte Zeichnen des Schaltplans aus einem physischen Produkt umfassen. Beim Standard-Forward-Design beginnt die Produktentwicklung im Allgemeinen mit dem Schaltplanentwurf, gefolgt vom PCB-Layout auf der Grundlage dieses Schaltplans.

Ob zur Analyse von Platinenprinzipien und Produkteigenschaften beim Reverse Engineering oder als Referenz für das vorwärtsgerichtete PCB-Design – Schaltpläne erfüllen einen einzigartigen Zweck. Welche Details sollten also bei der Arbeit mit dem Dokument oder einem physischen Produkt beachtet werden, um den PCB-Schaltplan effektiv zurückzuentwickeln?

1. Sinnvolle Aufteilung der Funktionsbereiche

Beim Reverse Engineering des Schaltplans einer Leiterplatte kann die Unterteilung von Funktionsbereichen dazu beitragen, dass Ingenieure unnötige Komplikationen vermeiden und die Effizienz des Zeichnens verbessern. Typischerweise werden Komponenten mit ähnlichen Funktionen auf einer Leiterplatte in Gruppen zusammengefasst, sodass die Funktionsaufteilung eine nützliche Grundlage für die Rekonstruktion des Schaltplans darstellt.

Diese Aufteilung der Funktionsbereiche erfordert jedoch ein solides Verständnis der Prinzipien elektronischer Schaltungen. Identifizieren Sie zunächst die Kernkomponenten in einer Funktionseinheit und verfolgen Sie dann Verbindungen, um andere Komponenten innerhalb derselben Einheit zu lokalisieren. Funktionale Partitionen bilden die Grundlage für die schematische Zeichnung. Vergessen Sie nicht, die Seriennummern der Komponenten anzugeben, da diese die Aufteilung der Funktionsbereiche beschleunigen können.

2. Zusammenhänge richtig erkennen und zeichnen

Um Erdungs-, Strom- und Signalleitungen zu identifizieren, müssen Ingenieure die Stromkreise, Verbindungsprinzipien und die Leiterplattenführung verstehen. Diese Unterscheidungen lassen sich häufig aus Komponentenanschlüssen, der Kupferbreite des Schaltkreises und Produkteigenschaften ableiten.

Um beim Zeichnen Linienkreuzungen und Interferenzen zu vermeiden, können Erdungssymbole großzügig eingesetzt werden. Zur Unterscheidung verschiedener Linien können unterschiedliche Farben verwendet werden, und spezielle Symbole können bestimmte Komponenten markieren. Einzelne Gerätestromkreise können auch separat gezeichnet und später kombiniert werden.

3. Auswahl einer Referenzkomponente

Diese Referenzkomponente dient als Hauptanker beim Beginn einer schematischen Zeichnung. Wenn Sie zuerst die Referenzkomponente bestimmen und dann anhand ihrer Pins zeichnen, wird eine höhere Genauigkeit im endgültigen Schaltplan gewährleistet.

Die Auswahl der Referenzkomponente ist im Allgemeinen unkompliziert. Als Referenzpunkte eignen sich Hauptschaltkreiskomponenten, oft groß mit mehreren Pins. Integrierte Schaltkreise, Transformatoren und Transistoren sind typische Beispiele für nützliche Referenzkomponenten.

4. Verwendung eines Grundgerüsts und ähnlicher Schemata

Ingenieure sollten das grundlegende Layout gängiger Schaltkreise und schematische Zeichentechniken beherrschen. Dieses Wissen hilft beim Aufbau einfacher und klassischer Einheitsschaltungen und bei der Bildung des größeren Rahmens elektronischer Schaltungen.

Es ist auch hilfreich, auf Schaltpläne ähnlicher elektronischer Produkte zu verweisen, da ähnliche Produkte häufig dieselben Schaltungsdesignelemente aufweisen. Ingenieure können Erfahrungen und vorhandene Diagramme nutzen, um das Reverse Engineering neuer Produktschaltpläne zu unterstützen.

5. Verifizierung und Optimierung

Sobald die schematische Zeichnung fertig ist, ist es wichtig, Tests und Gegenkontrollen durchzuführen, um den Reverse-Engineering-Prozess abzuschließen. Die Nennwerte von Komponenten, die empfindlich auf PCB-Verteilungsparameter reagieren, sollten überprüft und optimiert werden. Durch den Vergleich des Reverse-Engineering-Schaltplans mit dem PCB-Dateidiagramm wird die Konsistenz und Genauigkeit beider Diagramme sichergestellt.