Manuelle BGA-Überarbeitungsstation

DH-5860 Manuelle BGA-Überarbeitungsstation mit MCGS-Touchscreen. Bitte senden Sie Ihre Anfrage für weitere Details.

Beschreibung

DH-5860 Manuelle BGA-Überarbeitungsstation

1.Anwendung der manuellen BGA-Überarbeitungsstation DH-5860

Motherboard für Computer, Smartphone, Laptop, MacBook-Logikplatine, Digitalkamera, Klimaanlage, Fernseher und andere elektronische Geräte aus der medizinischen Industrie, Kommunikationsbranche, Automobilindustrie usw.

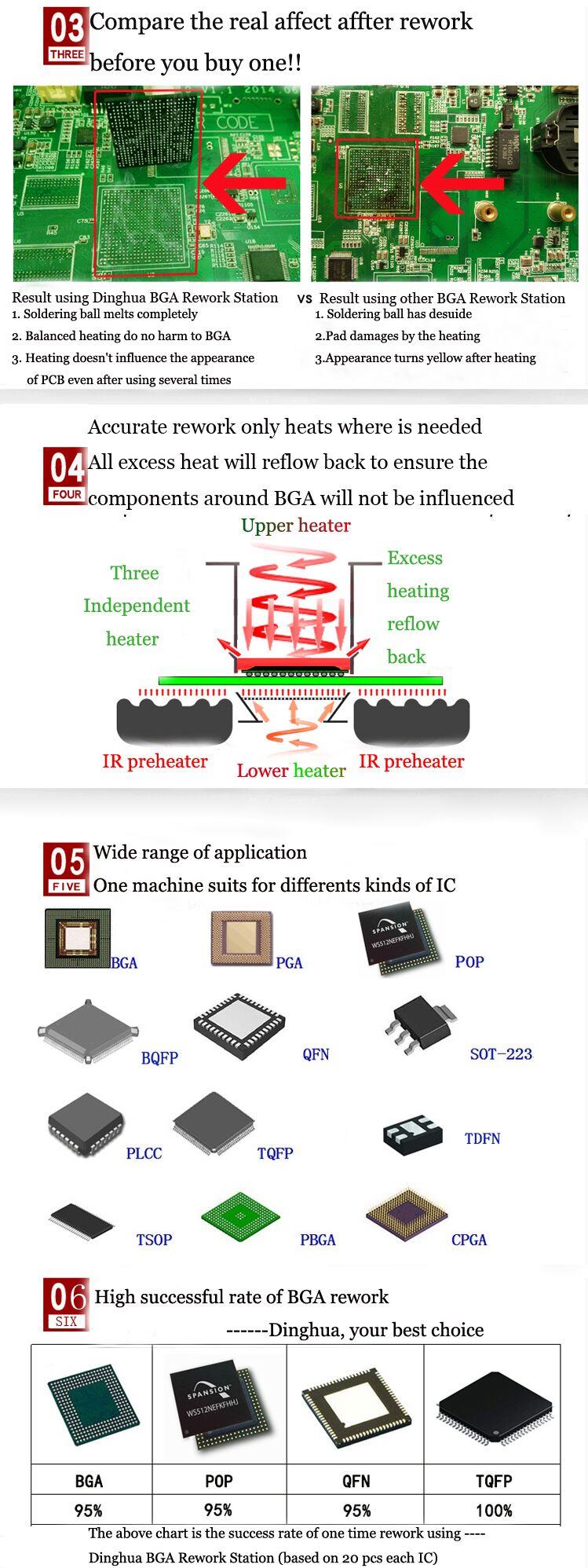

Geeignet für verschiedene Chips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP, PBGA, CPGA, LED-Chip.

2. Produktmerkmale der MCGS-Berührungsszene Manuelle BGA-Überarbeitungsstation

• Hohe Erfolgsquote bei der Reparatur von Chips.

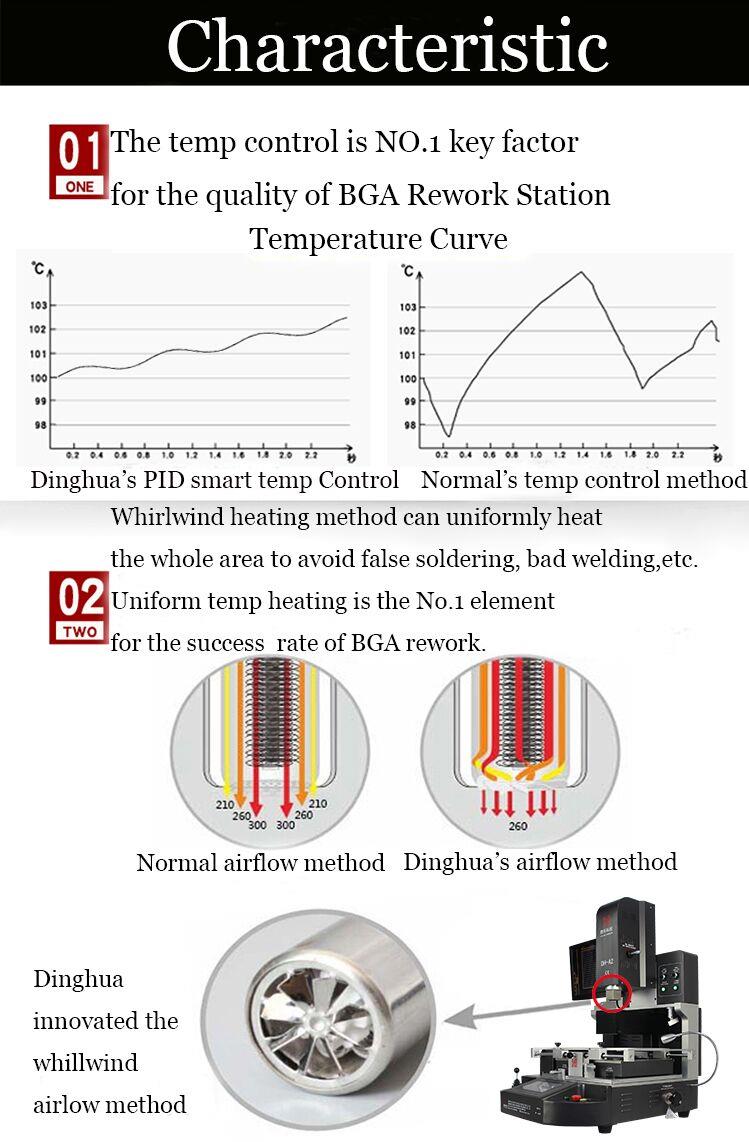

(1) Präzise Temperatursteuerung.

(2) Der Zielchip kann gelötet oder entlötet werden, während keine anderen Komponenten auf der Leiterplatte beschädigt sind. Kein falsches Schweißen oder falsches Schweißen.

(3) Drei unabhängige Heizbereiche erhöhen die Temperatur allmählich.

(4) Keine Beschädigung von Chip und PCB.

• Einfache Bedienung

Durch das humanisierte Design ist die Maschine einfach zu bedienen. Normalerweise kann ein Arbeiter die Anwendung innerhalb von 10 Minuten erlernen. Es sind keine besonderen beruflichen Erfahrungen oder Fähigkeiten erforderlich, was für Ihr Unternehmen Zeit und Energie spart.

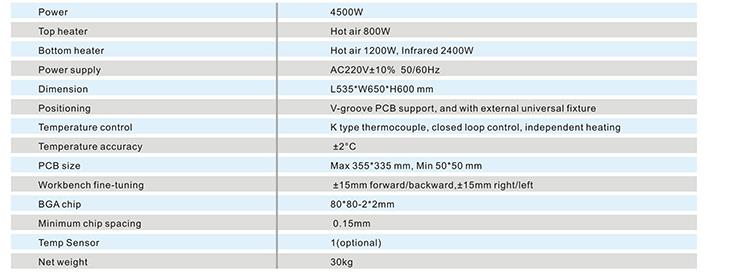

3. Spezifikation der Heißluft Manuelle BGA Rework Station

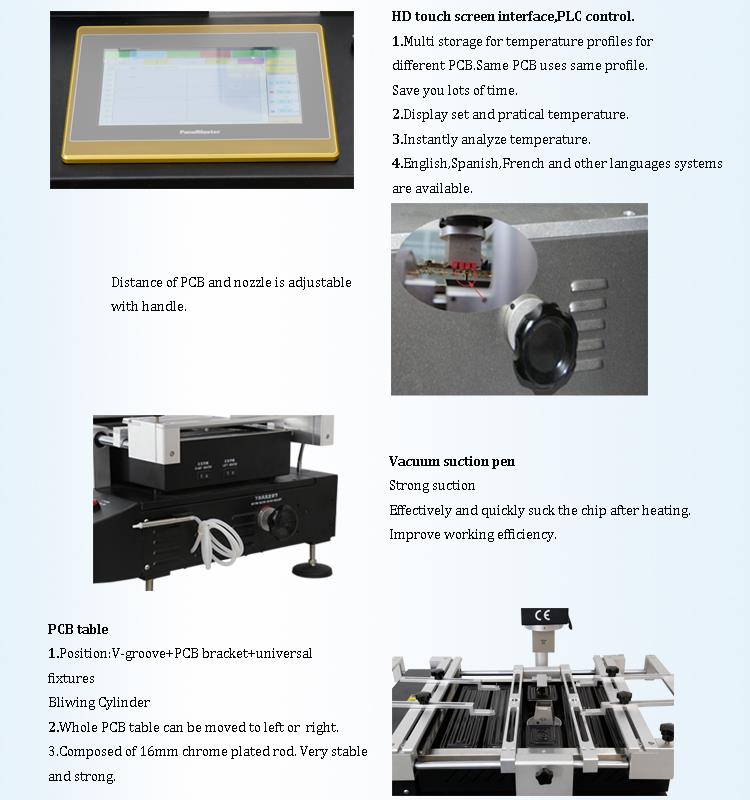

4.Details der manuellen BGA-Überarbeitungsstation DH-5860

5. Warum wählen Sie unsere manuelle BGA-Überarbeitungsstation aus?

6. Zertifikat der manuellen BGA-Überarbeitungsstation DH-5860

7.Verpackung und Versand von DH-5860 Manual BGA Rework Station

8.Bezogene Kenntnisse der DH-5860 Manual BGA Rework Station

Zusammenfassung der Top-Ten-Fehler im PCB-Design-Prozess

In der heutigen industriell entwickelten Industrie werden Leiterplatten in verschiedenen elektronischen Produkten eingesetzt. Je nach Branche unterscheiden sich Farbe, Form, Größe, Füllstand und Materialien der Leiterplatten. Daher ist es notwendig, klare Informationen über das Design der Leiterplatte zu haben, da dies sonst zu Missverständnissen führen kann. Dieses Papier fasst die zehn wichtigsten Fehler im Designprozess von Leiterplatten zusammen.

Erstens ist die Definition der Verarbeitungsstufe nicht klar

Das Single-Panel-Design befindet sich in der TOP-Ebene. Wenn Sie das Positive und das Negative nicht erklären, können Sie die Platine herstellen und das Gerät ohne Löten installieren.

Zweitens liegt die große Fläche der Kupferfolie zu nahe am äußeren Rahmen

Eine große Fläche der Kupferfolie sollte mindestens 0,2 mm oder mehr vom Außenrahmen entfernt sein, da die Kupferfolie leicht angehoben werden kann und der Lötstopplack beim Fräsen der Form an der Kupferfolie herunterfallen kann.

Drittens zeichnen Sie Pads mit Polsterung

Zeichnen Sie ein Pad mit einem Pad, um die DRC-Prüfung beim Entwurf der Linie zu bestehen, es ist jedoch nicht für die Verarbeitung geeignet. Daher kann das Pad keine Lötstopplackdaten direkt erzeugen. Wenn der Lötstopplack aufgetragen wird, wird der Kontaktfleckbereich vom Lötstopplack bedeckt, wodurch das Gerät entsteht. Schweißen ist schwierig.

Viertens ist die elektrische Grundschicht das Blumenfeld und die Verbindung

Da es sich bei dem Design um ein Netzteil im Flower-Pad-Modus handelt, liegt die Grundschicht dem tatsächlichen Leiterplattenbild gegenüber. Alle Verbindungen sind isolierte Leitungen. Beim Zeichnen mehrerer Stromversorgungen oder mehrerer Erdungsisolationsleitungen ist Vorsicht geboten. Die Stromversorgung ist kurzgeschlossen und kann nicht dazu führen, dass der Anschlussbereich gesperrt wird.

Fünf sind die Charaktere platziert

Das SMD-Lötstück mit Zeichenabdeckung ist für den On-Off-Test der Leiterplatte und das Löten von Komponenten unbequem. Das Zeichendesign ist zu klein, was den Siebdruck erschwert, zu große Zeichen lassen sich überlappen und sind schwer zu unterscheiden.

Sechs oberflächenmontierte Geräte-Pads sind zu kurz

Für die Durchgangsprüfung ist der Abstand zwischen den beiden Schenkeln für eine zu dichte Vorrichtung zur Oberflächenmontage ziemlich klein und die Pads sind auch relativ dünn. Die Teststifte müssen nach oben und unten platziert werden, z. B. ist das Pad-Design zu kurz, wirkt sich jedoch nicht auf die Gerätemontage aus, verursacht jedoch eine falsche Platzierung des Teststifts.

Sieben, einseitige Pad-Blendeneinstellung

Einseitige Pads werden im Allgemeinen nicht gebohrt. Wenn die Löcher markiert werden sollen, sollte die Blende auf Null ausgelegt sein. Wenn ein numerischer Wert entworfen wird und die Bohrdaten generiert werden, erscheinen die Bohrungskoordinaten an dieser Position und es tritt ein Problem auf. Einseitige Pads wie Bohrlöcher sollten besonders gekennzeichnet sein.

Acht, die Überlappung der Pads

Während des Bohrvorgangs wird der Bohrer durch mehrere Bohrungen an einer Stelle gebrochen, wodurch das Loch beschädigt wird. Die zwei Löcher in der Mehrschichtplatine überlappen sich, und der Negativfilm ist als Abstandsscheibe ausgebildet, wodurch Verschrottung verursacht wird.

Neun, zu viele Füllblöcke im Design oder gefüllte Blöcke, die mit sehr dünnen Linien gefüllt sind

Die erzeugten Lichtdaten gehen verloren, und die Lichtdaten sind nicht vollständig. Da der Füllblock während der Verarbeitung der Lichtzeichnungsdaten nacheinander gezogen wird, ist die Menge der Lichtzeichnungsdaten ziemlich groß, was die Schwierigkeit der Datenverarbeitung erhöht.

Zehn, Missbrauch der Grafikebene

Auf einigen Grafikebenen wurden einige unbrauchbare Verbindungen hergestellt. Die ursprüngliche vierschichtige Platte wurde mit mehr als fünf Schichten entworfen, was zu Missverständnissen führte. Verletzung des Routinedesigns. Die Grafikebene sollte während des Entwurfs vollständig und klar gehalten werden.

Das obige ist eine Zusammenfassung der zehn häufigsten Fehler im Leiterplatten-Design-Prozess. Wir können den Produktionsfortschritt der Leiterplatten so weit wie möglich verbessern, um das Auftreten von Fehlern zu reduzieren.