BGA-Reparatur-Heißluft-Reflow-Station

1. BGA-Reparatur-Heißluft-Reflow-Station

2. Keine Schäden an BGA, Chip, PCBA oder Motherboards während der Reparatur

3. Das beliebteste Modell auf dem Markt

4. Benutzerfreundlich

Beschreibung

Automatische BGA-Reparatur-Heißluft-Reflow-Station mit 3 Heizgeräten und optischer Ausrichtung

Eine automatische BGA-Reparatur-Heißluft-Reflow-Station mit drei Heizgeräten und optischer Ausrichtung ist ein Spezialgerät für die Reparatur von Ball Grid Array (BGA)-Chips auf Leiterplatten (PCBs). Dieser Stationstyp wird häufig von Elektronikfertigungs- und Reparaturunternehmen eingesetzt.

1. Anwendungen der automatischen BGA-Reparatur-Heißluft-Reflow-Station

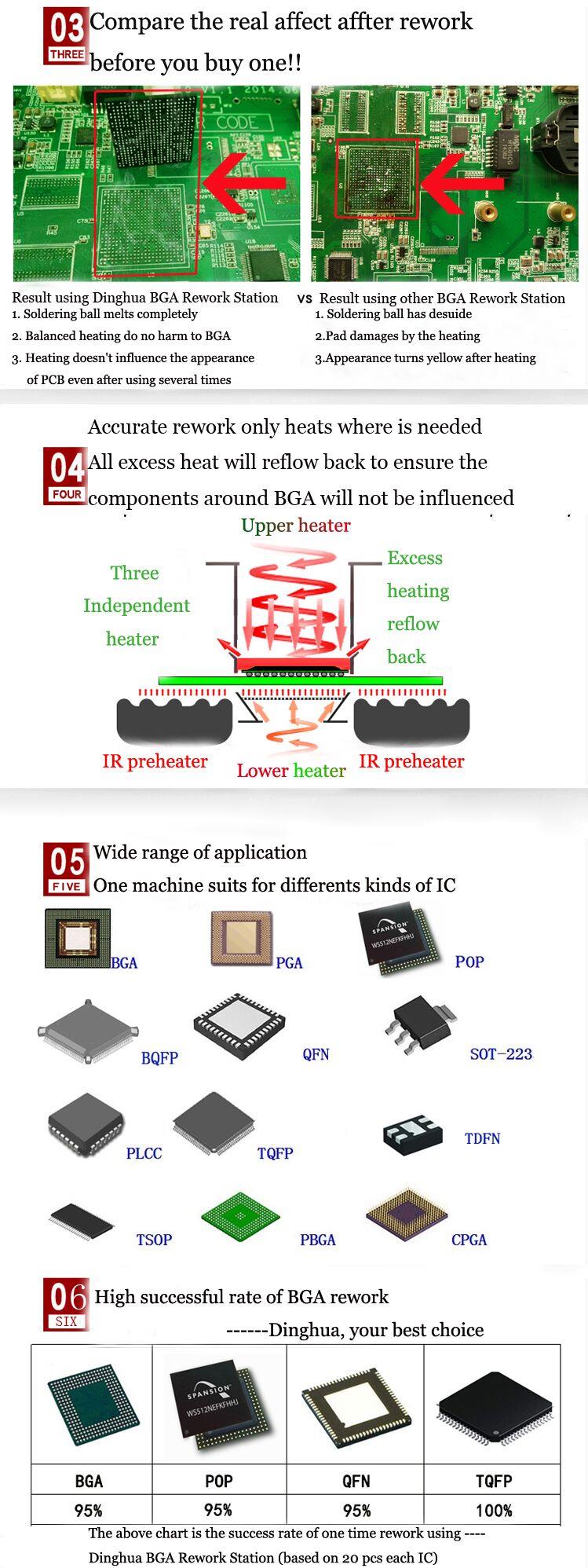

Die Station ist in der Lage, verschiedene Arten von Chips zu löten, zu reballen und zu entlöten, darunter:

- BGA, PGA, POP, BQFP, QFN

- SOT223, PLCC, TQFP, TDFN, TSOP

- PBGA-, CPGA- und LED-Chips

2. Produktmerkmale der automatischen BGA-Reparatur-Heißluft-Reflow-Station

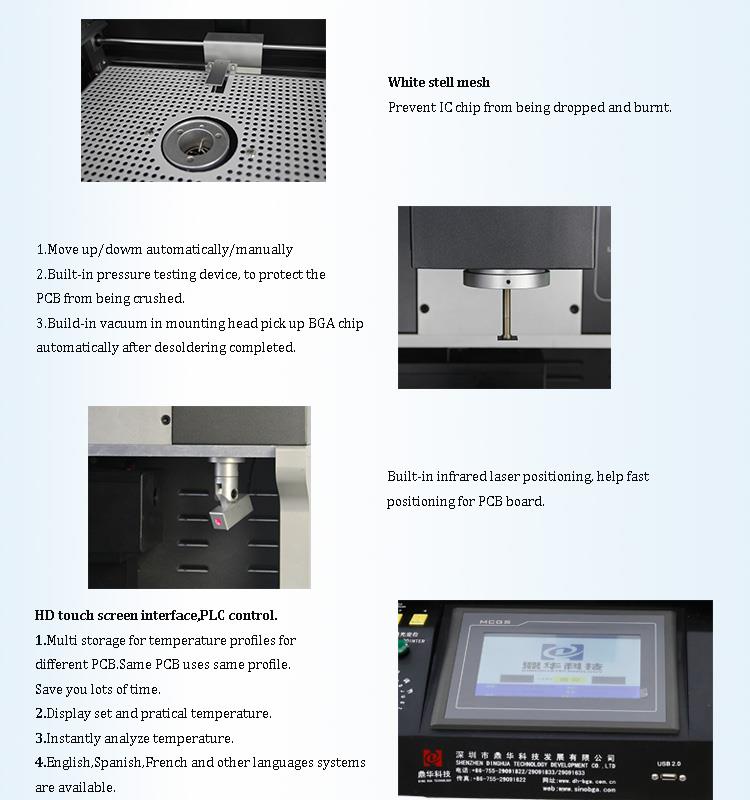

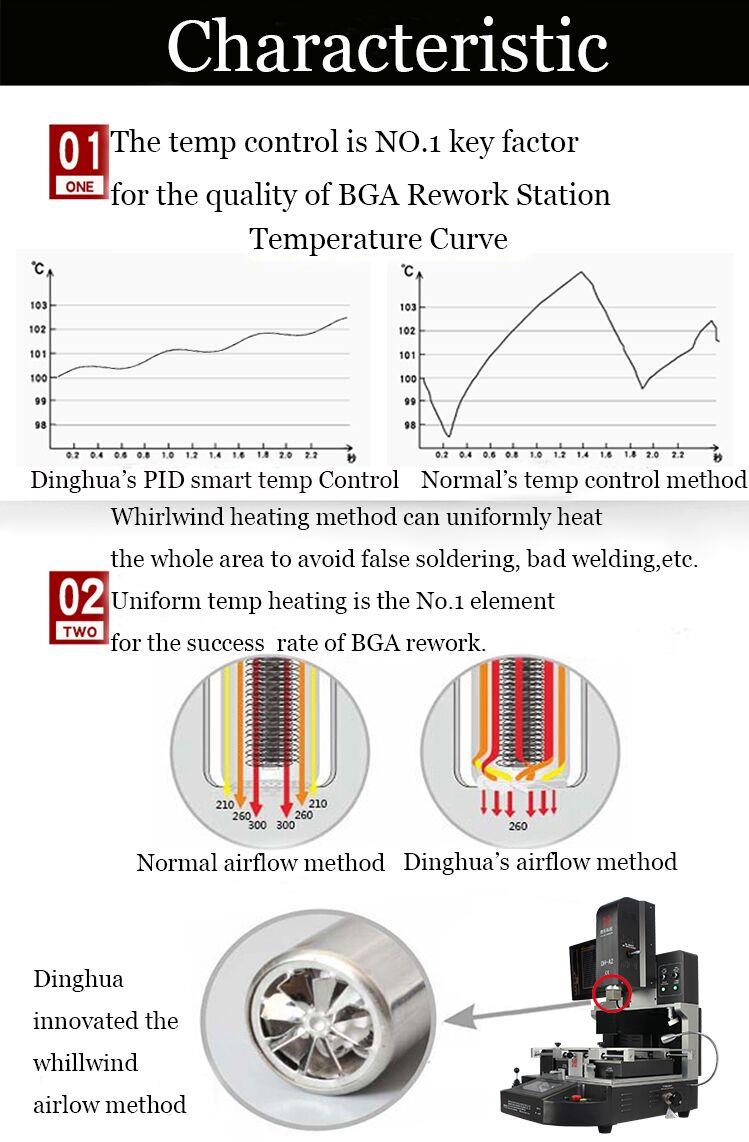

Diese Station dient zur Reparatur von BGA-Chips, ohne die umliegenden Komponenten auf der Leiterplatte zu beschädigen. Es verfügt über drei unabhängig gesteuerte Heizzonen, um eine präzise Temperaturregulierung während des Reflow-Prozesses zu gewährleisten.

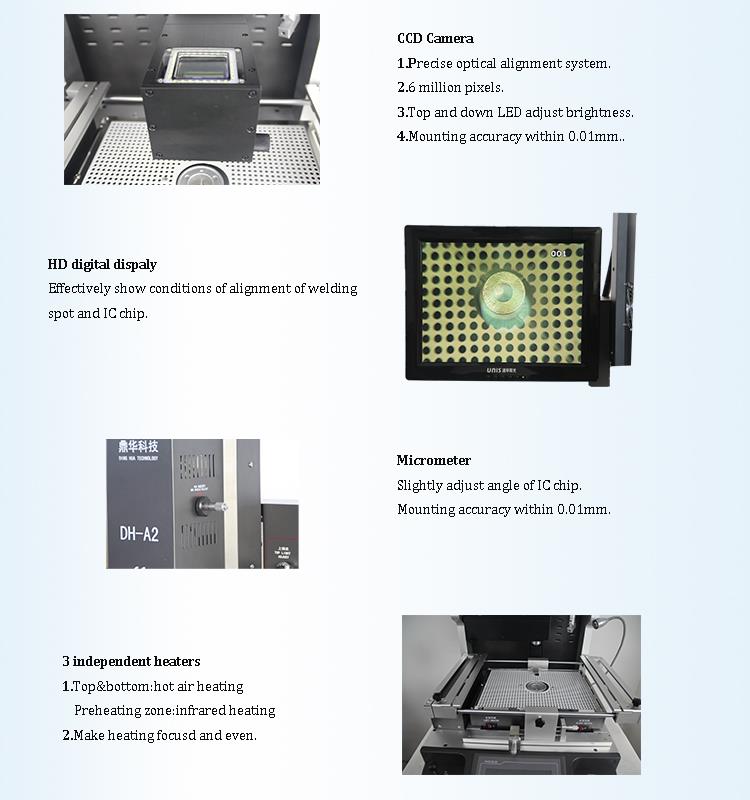

Hauptmerkmale:

- Langlebig und zuverlässig:Stabile Leistung mit langer Lebensdauer.

- Vielseitig:Kann verschiedene Motherboards mit hoher Erfolgsquote reparieren.

- Temperaturgenauigkeit:Kontrolliert die Heiz- und Kühltemperaturen streng, um Schäden zu vermeiden.

- Optisches Ausrichtungssystem:Gewährleistet eine Montagegenauigkeit innerhalb von 0,01 mm.

- Benutzerfreundlich:Einfach zu bedienen, die Erlernung dauert nur 30 Minuten. Es sind keine besonderen Fähigkeiten erforderlich.

3. Spezifikation der automatischen BGA-Reparatur-Heißluft-Reflow-Station

| Leistung | 5300w |

| Oberheizung | Heißluft 1200 W |

| Unterhitze | Heißluft 1200W. Infrarot 2700w |

| Stromversorgung | AC220V ±10 % 50/60 Hz |

| Dimension | L530*B670*H790 mm |

| Positionierung | Leiterplattenhalterung mit V-Nut und externer Universalhalterung |

| Temperaturkontrolle | K-Typ-Thermoelement, Regelung im geschlossenen Regelkreis, unabhängige Heizung |

| Temperaturgenauigkeit | ±2 Grad |

| PCB-Größe | Maximal 450 * 490 mm, minimal 22 * 22 mm |

| Feinabstimmung der Werkbank | ±15 mm vorwärts/rückwärts, ±15 mm rechts/links |

| BGA-Chip | 80*80-1*1mm |

| Mindestspanabstand | 0.15mm |

| Temperatursensor | 1 (optional) |

| Nettogewicht | 70kg |

4.Details zur automatischen BGA-Reparatur-Heißluft-Reflow-Station

5. Warum sollten Sie sich für unsere automatische BGA-Reparatur-Heißluft-Reflow-Station entscheiden?

6.Zertifikat der automatischen BGA-Reparatur-Heißluft-Reflow-Station

UL-, E-MARK-, CCC-, FCC- und CE-ROHS-Zertifikate. Um das Qualitätssystem zu verbessern und zu perfektionieren, hat Dinghua inzwischen die ISO-, GMP-, FCCA- und C-TPAT-Vor-Ort-Auditzertifizierung bestanden.

7.Verpackung und Versand der automatischen BGA-Reparatur-Heißluft-Reflow-Station

8.Versand fürAutomatische BGA-Reparatur-Heißluft-Reflow-Station

DHL/TNT/FEDEX. Wenn Sie andere Versandbedingungen wünschen, teilen Sie uns dies bitte mit. Wir unterstützen Sie.

9. Zahlungsbedingungen

Banküberweisung, Western Union, Kreditkarte.

Bitte teilen Sie uns mit, wenn Sie weitere Unterstützung benötigen.

11. Verwandtes Wissen

Der SMT-Produktionsprozess (Surface Mount Technology) besteht aus den folgenden grundlegenden Schritten: Siebdruck (oder Dispensieren), Platzierung, Aushärten, Reflow-Löten, Reinigung, Inspektion und Nacharbeit.

1, Siebdruck:

Der Zweck besteht darin, Lötpaste oder Klebstoff auf die Pads der Leiterplatte zu drucken, um das Löten der Komponenten vorzubereiten. Bei der verwendeten Ausrüstung handelt es sich um eine Siebdruckmaschine (Siebdrucker), die typischerweise am Anfang der SMT-Produktionslinie steht.

2, Abgabe:

In diesem Schritt wird Klebstoff an bestimmten Stellen auf der Leiterplatte aufgetragen, um die Komponenten an Ort und Stelle zu befestigen. Bei der verwendeten Ausrüstung handelt es sich um einen Spender, der am Anfang der SMT-Linie oder nach der Inspektionsausrüstung positioniert werden kann.

3, Platzierung:

Bei diesem Schritt geht es darum, oberflächenmontierte Komponenten genau an den vorgesehenen Positionen auf der Leiterplatte zu platzieren. Bei der verwendeten Ausrüstung handelt es sich um einen Bestückungsautomaten, der sich nach der Siebdruckmaschine in der SMT-Produktionslinie befindet.

4, Aushärtung:

Der Zweck besteht darin, den Klebstoff aufzuschmelzen, sodass die oberflächenmontierten Komponenten fest mit der Leiterplatte verbunden werden. Bei der verwendeten Ausrüstung handelt es sich um einen Aushärteofen, der sich hinter der Bestückungsmaschine in der SMT-Linie befindet.

5, Reflow-Löten:

In diesem Schritt wird die Lotpaste geschmolzen, um die oberflächenmontierten Komponenten sicher mit der Leiterplatte zu verbinden. Bei der verwendeten Ausrüstung handelt es sich um einen Reflow-Ofen, der hinter der Bestückungsmaschine in der SMT-Linie positioniert ist.

6, Reinigung:

Der Zweck besteht darin, schädliche Rückstände, wie z. B. Flussmittel, von der bestückten Leiterplatte zu entfernen. Bei der verwendeten Ausrüstung handelt es sich um eine Reinigungsmaschine, die entweder eine Feststation oder ein Inline-System sein kann.

7, Inspektion:

In diesem Schritt wird die Bestückungs- und Lötqualität der Leiterplatte getestet. Zu den gängigen Inspektionsgeräten gehören Lupen, Mikroskope, In-Circuit-Tester (ICT), Flying-Probe-Tester, automatische optische Inspektionssysteme (AOI), Röntgeninspektionssysteme und Funktionstester. Prüfstationen werden je nach Bedarf an geeigneten Stellen entlang der Produktionslinie konfiguriert.

8, Nacharbeit:

Ziel ist die Reparatur defekter Leiterplatten, die bei der Inspektion festgestellt wurden. Zu den für die Nacharbeit verwendeten Werkzeugen gehören Lötkolben, Nacharbeitsstationen und andere ähnliche Geräte. Nacharbeitsstationen können je nach Bedarf überall in der Produktionslinie platziert werden.