DH-5860 BGA-Überarbeitungsstation

1.Modell: DH-58602.Touchscreen-Steuerung: Ja3.3 unabhängige Heizzonen: Ja4.Micro Air Flow Adjust: Für den oberen Kopf

Beschreibung

DH-5860 BGA-Überarbeitungsstation

1. Anwendung der DH-5860 BGA Rework Station

Motherboard von Computer, Smartphone, Laptop, MacBook-Logikplatine, Digitalkamera, Klimaanlage, Fernseher und

andere elektronische Geräte aus der medizinischen Industrie, Kommunikationsindustrie, Automobilindustrie usw.

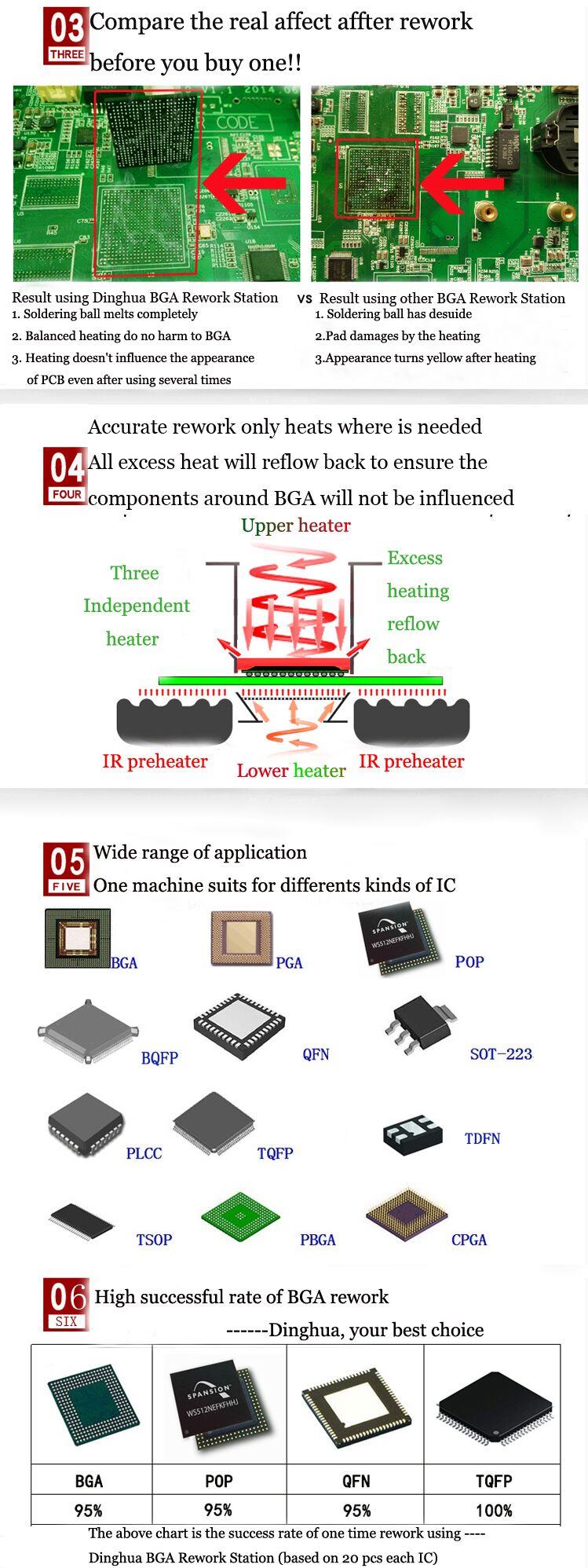

Geeignet für verschiedene Arten von Chips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP, PBGA, CPGA,

LED-Chip.

2.Produktmerkmale der DH-5860 BGA Rework Station

• Hohe Erfolgsquote bei der Reparatur von Chips.

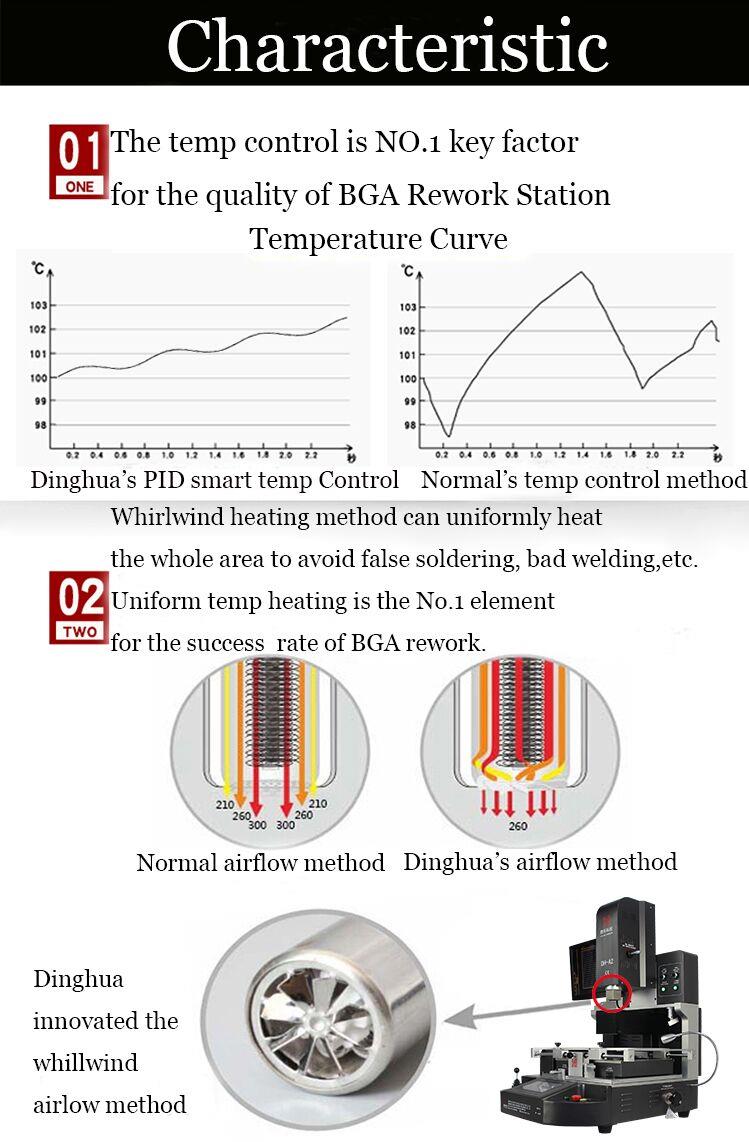

(1) Präzise Temperaturregelung.

(2) Der Zielchip kann gelötet oder entlötet werden, während keine anderen Komponenten auf der Leiterplatte beschädigt werden. Kein falsches Schweißen

oder Scheinschweißen.

(3) Drei unabhängige Heizbereiche erhöhen die Temperatur allmählich.

(4) Keine Beschädigung von Chip und PCB.

• Einfache Bedienung

Humanisiertes Design macht die Maschine einfach zu bedienen. Normalerweise kann ein Arbeiter in 10 Minuten lernen, es zu benutzen. NEIN

spezielle berufliche Erfahrungen oder Fähigkeiten erforderlich sind, was für Ihr Unternehmen zeit- und kraftsparend ist.

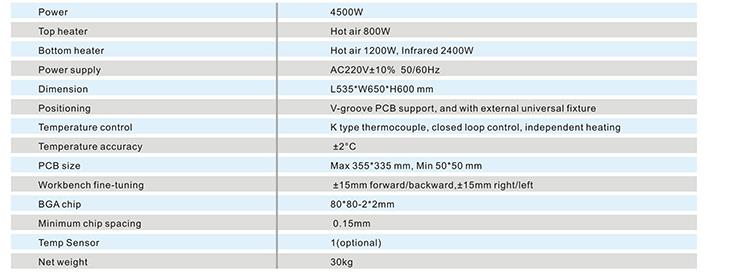

3.Spezifikation der DH-5860 BGA Rework Station

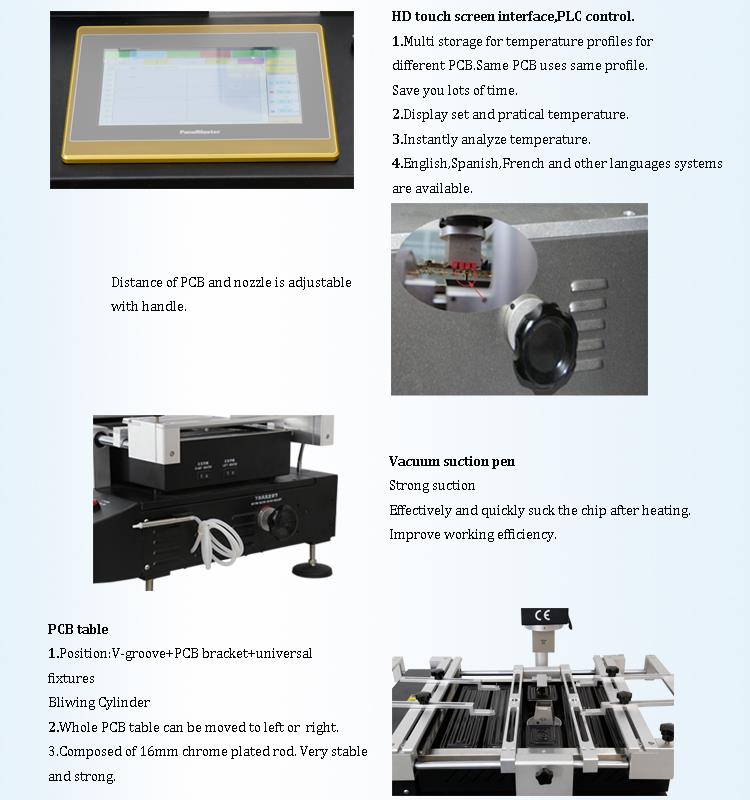

4.Details der DH-5860 BGA Rework Station

5.Warum unsere DH-5860 BGA Rework Station wählen?

6. Zertifikat der DH-5860 BGA Rework Station

7. Verpackung und Versand der DH-5860 BGA Rework Station

8. Zugehörige Kenntnisse der DH-5860 BGA Rework Station

Vorwärmen – die Voraussetzung für erfolgreiches Rework

Es stimmt, dass die Langzeitverarbeitung von PCBs bei hohen Temperaturen (315-426 Grad C) viele potenzielle Probleme mit sich bringt. Thermische Schäden, wie z

Pad- und Bleiverzug, Substratdelaminierung, weiße Flecken oder Blasenbildung, Verfärbung. Plattenverzug und Brennen verursachen normalerweise den Inspektor

Aufmerksamkeit widmen. Aber gerade weil es nicht "die Platine durchbrennt", heißt das nicht, dass "die Platine nicht beschädigt wird". Der unsichtbare"

Eine Beschädigung der Leiterplatte durch hohe Temperaturen ist sogar noch schwerwiegender als die oben aufgeführten Probleme. Seit Jahrzehnten haben sich zahlreiche Versuche wiederholt

zeigten, dass Leiterplatten und ihre Komponenten nach Überarbeitung und Prüfung mit einer höheren Zerfallsrate als normale Leiterplatten "bestanden" werden können. Der

Das "unsichtbare" Problem einer solchen internen Verwerfung des Substrats und der Dämpfung seiner Schaltungskomponenten ergibt sich aus den unterschiedlichen Ausdehnungskoeffizienten

aus verschiedenen Materialien. Offensichtlich sind diese Probleme nicht selbstentblößt, selbst unentdeckt zu Beginn des Schaltungstests, sondern lauern immer noch in der Leiterplatte

Montage.

Auch wenn es nach „Reparatur“ gut aussieht, ist es doch wie ein Sprichwort: „Die Operation ist geglückt, aber der Patient stirbt leider.“ Die Ursache für das riesige

thermische Belastung ist, dass, wenn die Leiterplattenbestückung bei normaler Temperatur (21 Grad) plötzlich den Lötkolben mit einer Wärmequelle von etwa 370 Grad C kontaktiert, die

Lötwerkzeug oder dem Heißluftkopf zur lokalen Erwärmung beträgt die Temperaturdifferenz der Platine und ihrer Bauteile etwa 349 Grad C. Wechseln, herstellen

das Phänomen "Popcorn".

Das Phänomen "Popcorn" bezieht sich auf das Phänomen, dass Feuchtigkeit, die in einem integrierten Schaltkreis oder SMD innerhalb des Geräts vorhanden ist, während des Betriebs schnell erhitzt wird

Reparaturprozess, wodurch die Feuchtigkeit aufquillt und Mikroberste oder Risse verursacht. Daher benötigen die Halbleiterindustrie und die Leiterplattenherstellungsindustrie

Produktionspersonal, um die Aufwärmzeit zu minimieren und vor dem Reflow schnell auf die Reflow-Temperatur anzusteigen. In der Tat, der PCB-Komponenten-Reflow-Prozess bereits

beinhaltet eine Vorheizphase vor dem Reflow. Unabhängig davon, ob in der Leiterplattenbestückungsanlage Wellenlöten, Infrarot-Dampfphasen- oder Konvektions-Reflow-Löten eingesetzt wird,

Jedes Verfahren wird im Allgemeinen vorgewärmt oder wärmebehandelt, und die Temperatur beträgt im Allgemeinen 140-160 Grad. Viele Probleme in der Nacharbeit lassen sich mit einfachen Mitteln kurzfristig lösen

Vorwärmen der Leiterplatte vor dem Reflow-Löten. Dies hat sich im Reflow-Prozess seit mehreren Jahren bewährt. Daher die Vorteile des Vorheizens der Leiterplattenbestückung im Voraus

zu reflow sind vielfältig.

Da das Vorheizen der Platte die Reflow-Temperatur senkt, können Wellenlöten, IR-/Dampfphasenschweißen und Konvektions-Reflow-Löten durchgeführt werden

ungefähr 260 Grad.

Die Vorteile des Vorwärmens sind vielfältig und umfassend

Erstens hilft das Vorwärmen oder "Isolieren" von Komponenten vor dem Einleiten des Aufschmelzens, das Flussmittel zu aktivieren und Oxide und Oberflächenfilme von der Oberfläche des zu schmelzenden Metalls zu entfernen

geschweißt, sowie flüchtige Stoffe aus dem Flussmittel selbst. Dementsprechend verstärkt eine solche Reinigung des aktivierten Flussmittels unmittelbar vor dem Aufschmelzen den Benetzungseffekt. Vorheizen erwärmt die

gesamte Baugruppe auf eine Temperatur unter dem Schmelzpunkt des Lötmittels und Reflow. Dadurch wird das Risiko eines thermischen Schocks für das Substrat und seine Komponenten stark reduziert.

Andernfalls erhöht eine schnelle Erwärmung den Temperaturgradienten innerhalb der Baugruppe und erzeugt einen Wärmeschock. Die großen Temperaturgradienten, die innerhalb der erzeugt werden

Die Montage erzeugt thermomechanische Spannungen, die dazu führen, dass diese Materialien mit geringer Wärmeausdehnung verspröden und Risse und Schäden verursachen. SMT-Chip-Widerstände und

Kondensatoren sind besonders anfällig für Thermoschocks.

Wenn die gesamte Baugruppe vorgeheizt wird, kann außerdem die Aufschmelztemperatur gesenkt und die Aufschmelzzeit verkürzt werden. Wenn es keine Vorwärmung gibt, ist die einzige Möglichkeit

um die Reflow-Temperatur weiter zu erhöhen oder um die Reflow-Zeit zu verlängern. Welche Methode auch immer nicht geeignet ist, sie sollte vermieden werden.

Weniger Reparaturen machen Boards zuverlässiger

Als Referenz für die Löttemperatur ist das Lötverfahren unterschiedlich und die Löttemperatur unterschiedlich. Zum Beispiel die meisten Wellenlöten

Die Temperatur beträgt etwa 240-260 Grad C, die Temperatur des Dampfphasenlötens beträgt etwa 215 Grad C und die Temperatur des Reflow-Lötens beträgt etwa 230 Grad C. Richtig gesagt,

die Nacharbeitstemperatur ist nicht höher als die Rückflusstemperatur. Obwohl die Temperatur nahe beieinander liegt, ist es nie möglich, dieselbe Temperatur zu erreichen. Das ist weil

Alle Rework-Prozesse erfordern nur das Erhitzen einer lokalen Komponente, und das Reflow-Löten erfordert das Erhitzen der gesamten Leiterplattenbaugruppe, unabhängig davon, ob es sich um Wellenlöten, IR oder Dampfphase handelt

Reflow-Löten.

Ein weiterer Faktor, der die Reflow-Temperatur bei der Nacharbeit begrenzt, ist die Anforderung des Industriestandards, dass die Temperatur der Komponenten um den Nacharbeitspunkt liegt

darf niemals 170 Grad überschreiten. Daher sollte die Reflow-Temperatur während der Nacharbeit mit der Größe der Leiterplattenbaugruppe selbst und der Größe des Bauteils kompatibel sein

umgefüttert werden. Da es sich im Wesentlichen um eine teilweise Nacharbeit der PCB handelt, begrenzt der Nacharbeitsprozess die Haltetemperatur der PCB. Der Heizbereich des lokalisierten

Nacharbeit ist höher als die Temperatur im Produktionsprozess, um die Wärmeaufnahme der gesamten Platinenbaugruppe auszugleichen.

In diesem Sinne gibt es noch keinen hinreichenden Grund dafür, dass die Rework-Temperatur der gesamten Platine nicht höher sein kann als die Reflow-Temperatur in der Produktion

Prozess und nähert sich damit der vom Halbleiterhersteller empfohlenen Zieltemperatur.