Automatische BGA-Reballing-Maschine

Hotsale automatische BGA-Reballing-Maschine auf dem europäischen Markt. Bitte zögern Sie nicht, uns zu kontaktieren, wenn Sie weitere Informationen benötigen. Es wird der beste Preis angeboten.

Beschreibung

Automatische BGA-Reballing-Maschine

Eine automatische BGA-Reballing-Maschine ist ein Spezialgerät zur Reparatur von Ball Grid Array (BGA)-Gehäusen

auf Leiterplatten (PCBs). Die Maschine automatisiert den Prozess der Entfernung alter und beschädigter Lotkugeln und der Reinigung

BGA-Gehäuse und Aufbringen neuer Lotkugeln auf das Gehäuse. Die Maschine nutzt fortschrittliche Technologie, die ihr die Durchführung ermöglicht

den Reballing-Prozess schnell, genau und effizient.

1. Anwendung der automatischen BGA-Reballing-Maschine zur Laserpositionierung

Arbeiten Sie mit allen Arten von Motherboards oder PCBA.

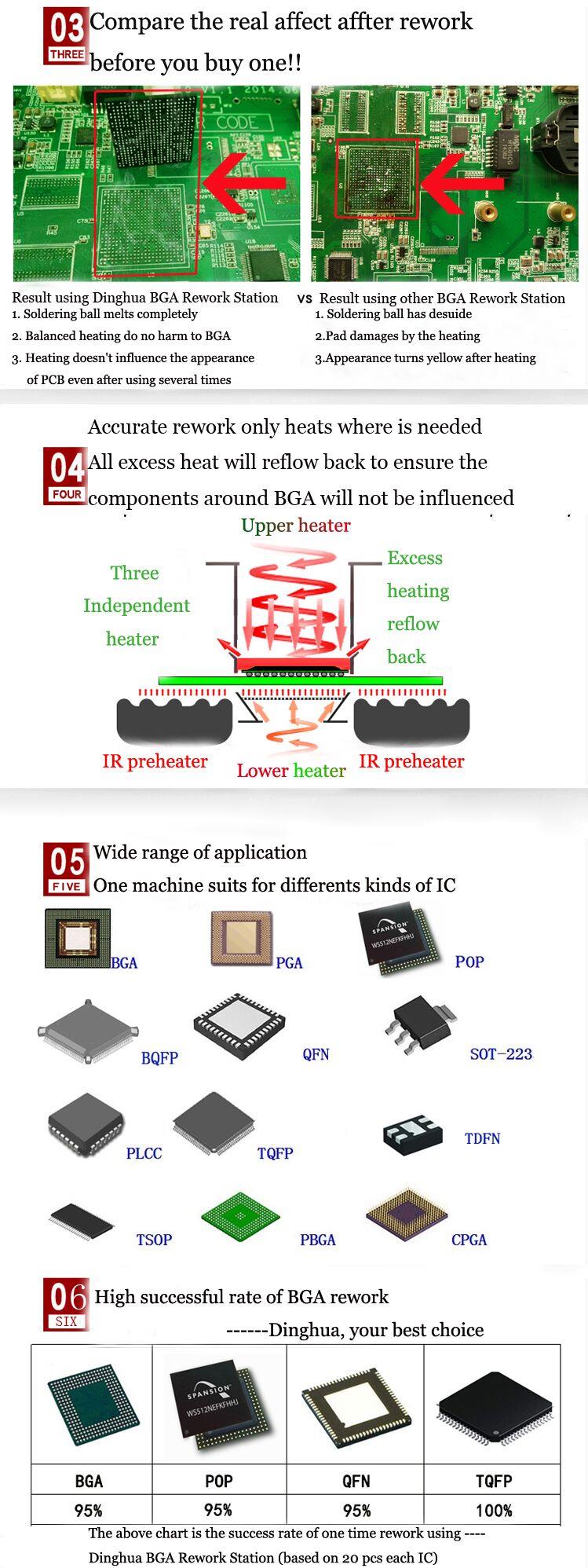

Löten, Reballen, Entlöten verschiedener Arten von Chips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP, PBGA, CPGA, LED-Chip.

DH-G620 ist völlig identisch mit DH-A2, automatisch entlöten, aufnehmen, zurücksetzen und löten für einen Chip, mit optischer Ausrichtung für die Montage, egal ob Sie Erfahrung haben oder nicht, Sie können es in einer Stunde beherrschen.

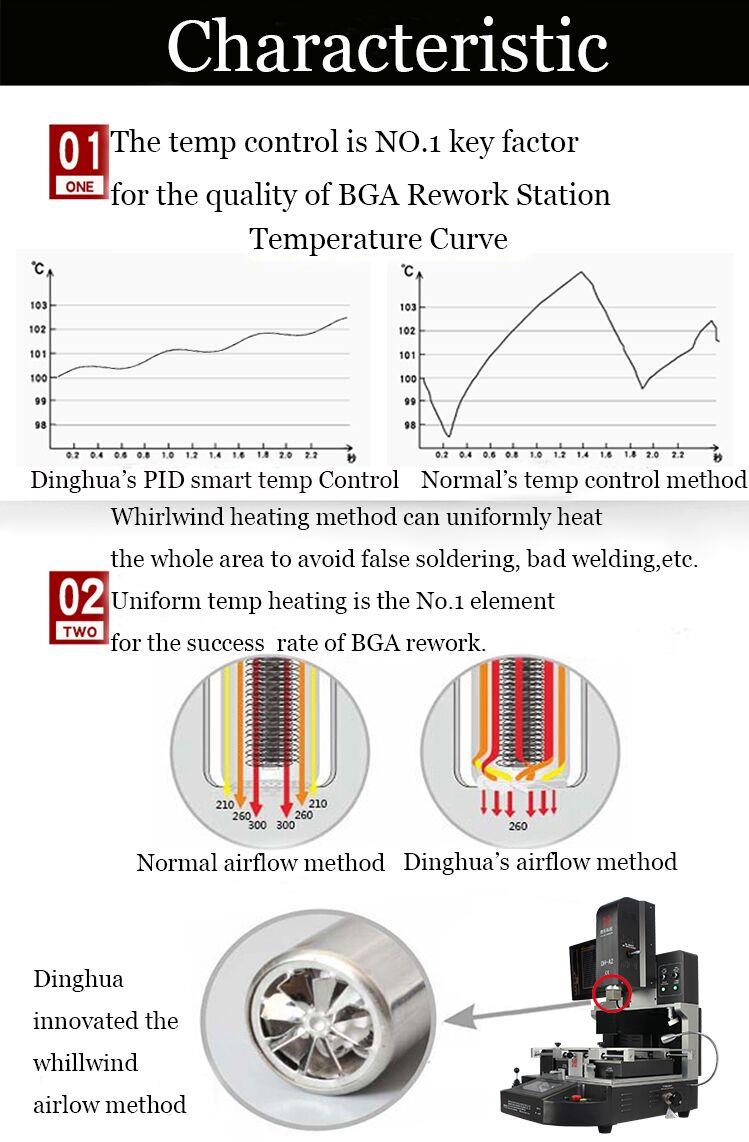

2.Produktmerkmale

3.Spezifikation von DH-A2

| Leistung | 5300W |

| Oberheizung | Heißluft 1200W |

| Unterhitze | Heißluft 1200 W. Infrarot 2700 W |

| Stromversorgung | AC220V ±10 % 50/60 Hz |

| Dimension | L530*B670*H790 mm |

| Positionierung | Leiterplattenhalterung mit V-Nut und externer Universalhalterung |

| Temperaturkontrolle | Thermoelement Typ K, Regelung im geschlossenen Regelkreis, unabhängige Heizung |

| Temperaturgenauigkeit | ±2 Grad |

| PCB-Größe | Maximal 450*490 mm, minimal 22*22 mm |

| Feinabstimmung der Werkbank | ±15 mm vorwärts/rückwärts, ±15 mm rechts/links |

| BGAchip | 80*80-1*1mm |

| Mindestspanabstand | 0.15mm |

| Temperatursensor | 1 (optional) |

| Nettogewicht | 70kg |

4. Warum sollten Sie sich für uns entscheiden?Automatische BGA-Reballing-Maschine Split Vision?

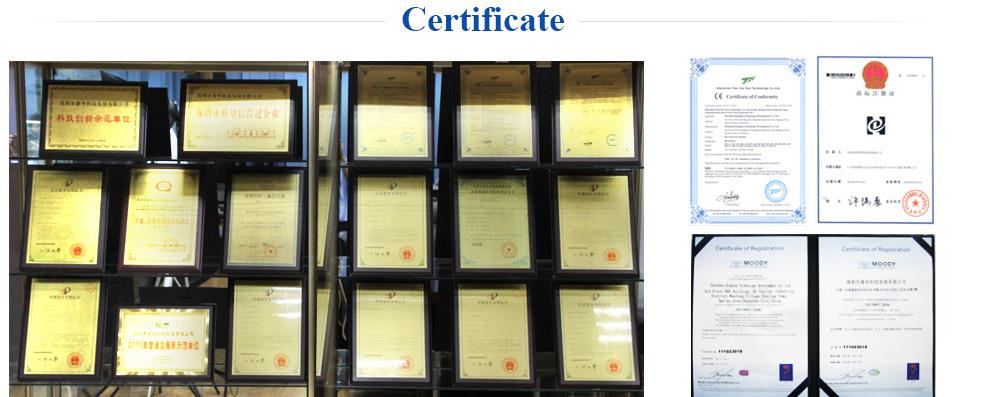

5.Zertifikat

UL-, E-MARK-, CCC-, FCC- und CE-ROHS-Zertifikate. Um das Qualitätssystem zu verbessern und zu perfektionieren, hat Dinghua inzwischen die ISO-, GMP-, FCCA- und C-TPAT-Vor-Ort-Auditzertifizierung bestanden.

6.Verpackung und Versand

7. Verwandtes Wissen

Wie graviert die Lithographiemaschine in der Chipindustrie eine Linienbreite, die viel kleiner ist als ihre eigene Wellenlänge?

Autor:Benutzer wissen es fast

Quelle:Wissen

Copyright:Eigentum des Autors. Für kommerzielle Nachdrucke wenden Sie sich bitte an den Autor, um eine Genehmigung einzuholen. Bei nichtkommerziellen Nachdrucken geben Sie bitte die Quelle an.

Ich glaube, dass die gesamte Chipindustrie, einschließlich Intel, GF, TSMC und Samsung, schon seit langem an den 22-nm- und 28-nm-Knoten arbeitet und an die Grenzen der 193-nm-ArF-Technologie gestoßen sein muss. Allerdings ist es schon beeindruckend, Strukturen von 50 nm oder weniger zu erreichen, was einem Viertel der Wellenlänge entspricht, nicht wahr?

Tatsächlich handelt es sich beim ersten Punkt um ein Namensproblem. Der Knoten „xxnm“ bedeutet nicht, dass die tatsächliche Struktur so klein ist. Diese Zahl bezieht sich ursprünglich auf die halbe Tonhöhe der Struktur, also die halbe Periode. Später, mit Weiterentwicklungen, bezieht es sich im Allgemeinen auf die minimale Feature-Größe. Wenn es beispielsweise eine Reihe von Vorsprüngen oder Vertiefungen mit einer Periode von 100 nm gibt, wobei die Breite der Vorsprünge 20 nm und die Lücke 80 nm beträgt, ist es technisch korrekt, dies als 20-nm-Prozess zu bezeichnen.

Darüber hinaus sind 32 nm, 22 nm und 14 nm lediglich Indikatoren für technische Knoten, und die kleinsten entsprechenden Strukturen können 60 nm, 40 nm oder 25 nm betragen – deutlich größer als die Nennwerte. Beispielsweise wird oft behauptet, dass der 14-nm-Prozess von Intel größer sei als die 10-nm-Dichte von Samsung und TSMC, was irreführend sein kann. Aber wie können wir minimale Features erstellen, die viel kleiner als der halbe Zyklus sind?

Aus Sicht der Lichtfeldverteilung kann die Breite eines Peaks oder Tals möglicherweise die Beugungsgrenze überschreiten. Die Eigenschaften des Fotolacks können jedoch genutzt werden! Die Löslichkeit des Fotolacks nach der Belichtung hängt von der Belichtungsmenge ab, dieser Zusammenhang ist jedoch stark nichtlinear. Indem wir diese Nichtlinearität kontrollieren, können wir sicherstellen, dass sich ein kleines Merkmal überhaupt nicht auflöst, während sich ein größeres leicht auflöst. Durch die genaue Steuerung der Belichtungsmenge kann die Linienbreite der Minimalstruktur präzise gesteuert werden.

Stellen Sie sich ein Lichtfeld vor, das gleichmäßig wie eine Sinuswelle verteilt ist. Die Belichtung kann so gesteuert werden, dass nur die Positionen in der Nähe des Peaks vollständig aufgelöst werden können, während die anderen Teile intakt bleiben. Die endgültige Struktur würde einer Sinuswelle ähneln, jedoch mit einer minimalen Strukturgröße, die viel kleiner ist als die Breite eines Peaks der Lichtfeldverteilung.

Natürlich kann diese Methode keine unendlich kleinen Merkmale erzeugen. Die Löslichkeitseigenschaften des Fotolacks sind entscheidend und jede Formulierung ist komplex und muss an den bestehenden Prozess angepasst werden. Darüber hinaus ist die Fotolackschicht dick und die Belichtungsverteilung auf der Oberfläche unterscheidet sich von der Gesamtschicht. Seine mechanischen Eigenschaften können die Integrität schmaler Details möglicherweise nicht aufrechterhalten.

Auch andere Methoden können den aktivierten Bereich der Fotolackschicht auf einen viel kleineren Maßstab als das belichtete Lichtfeld konzentrieren, einschließlich verschiedener chemischer und Wärmebehandlungen. Mit diesen Methoden ist es möglich, minimale Strukturgrößen in weniger als einem halben Zyklus zu erzeugen, was eine höhere Dichte ermöglicht, die durch Mehrfachbelichtungen erreicht wird. Die gleiche Struktur kann verschoben werden, wodurch sich die Dichte effektiv verdoppelt. Allerdings ist die Umsetzung nicht einfach; Der Schlüssel besteht darin, in nachfolgenden Belichtungen einen Schritt durchzuführen, um die vorherige Struktur beizubehalten.