Infrarot-VS-Heißluft-Rework-Chipsatz

1. Es stehen Heißluft- und Infrarotheizung zur Verfügung, die das Löten und Nacharbeiten effektiv verbessert.

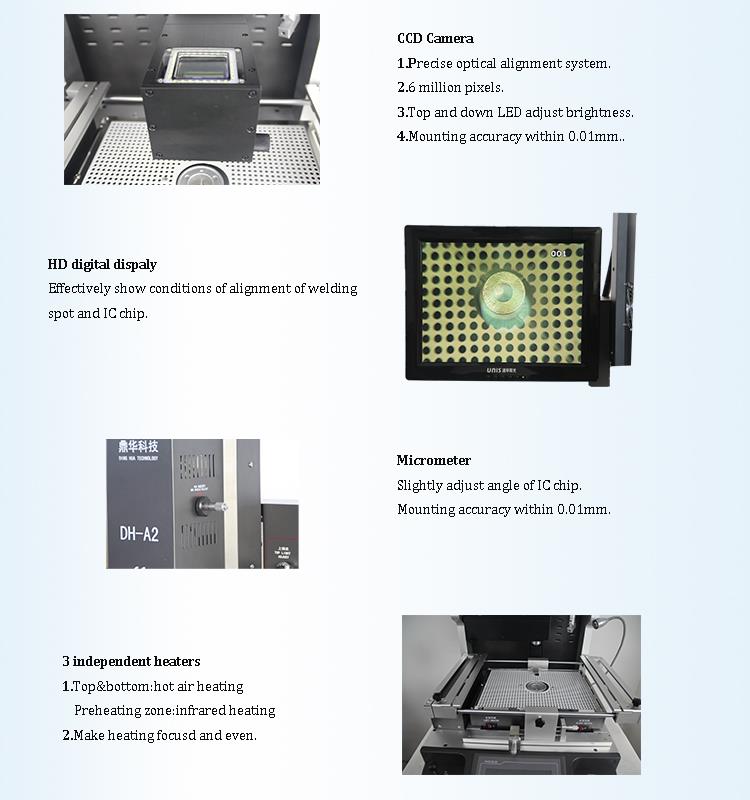

2. Hochauflösende CCD-Kamera.

3. Schnelle Lieferung.

4. Auf Lager verfügbar. Willkommen bei der Bestellung.

Beschreibung

Automatischer optischer Infrarot-VS-Chipsatz zur Nachbearbeitung mit Heißluft

Automatisch: Bezieht sich auf einen Prozess oder ein System, das selbst abläuft oder von einer Maschine ohne menschliches Eingreifen ausgeführt wird.

Heißluft-Nacharbeit: Bezieht sich auf den Prozess des Erhitzens und Entfernens oder Ersetzens elektronischer Teile auf einer Leiterplatte mithilfe von Heißluft.

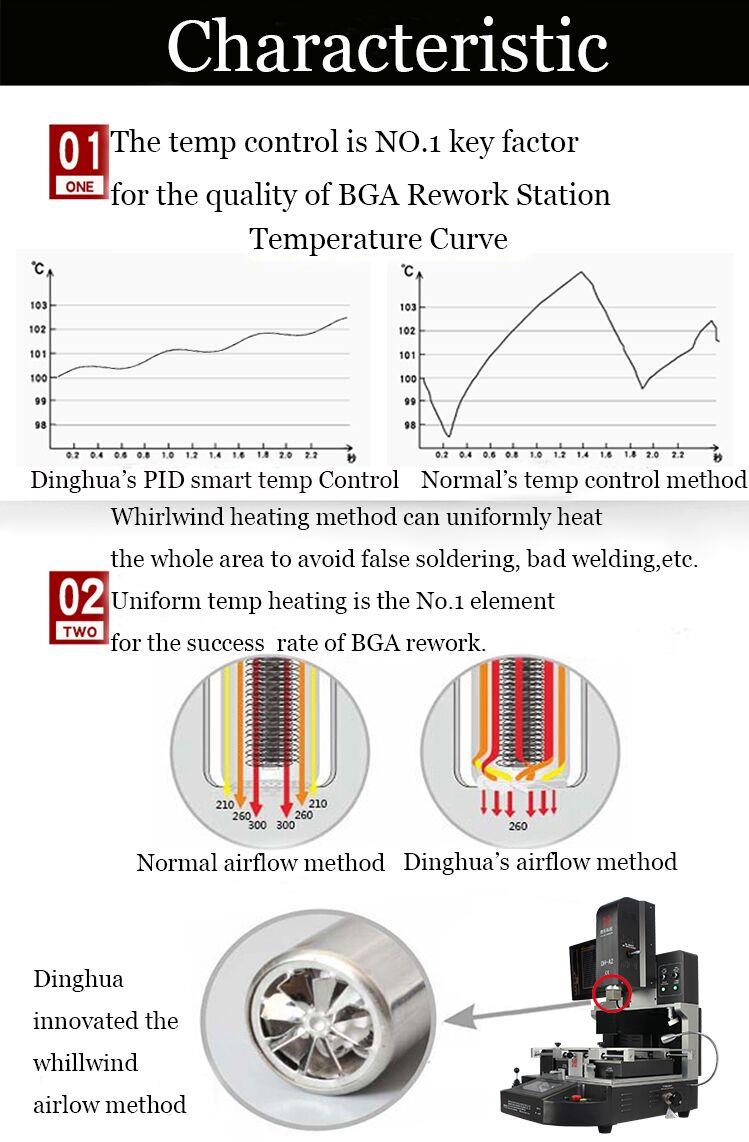

1. Anwendung des automatischen optischen Infrarot-Chipsatzes im Vergleich zum Heißluft-Rework-Chipsatz

Diese Lösung ist mit allen Arten von Motherboards oder PCBA (Printed Circuit Board Assemblies) kompatibel. Es unterstützt das Löten, Reballen und Entlöten einer Vielzahl von Chiptypen, darunter:

- BGA (Ball Grid Array)

- PGA (Pin Grid Array)

- POP (Paket-auf-Paket)

- BQFP (Bent Quad Flat Package)

- QFN (Quad Flat No-Lead)

- SOT223 (Small Outline Transistor)

- PLCC (Plastic Leaded Chip Carrier)

- TQFP (Thin Quad Flat Package)

- TDFN (Thin Dual Flat No-Lead)

- TSOP (Thin Small Outline Package)

- PBGA (Plastic Ball Grid Array)

- CPGA (Keramik-Pin-Grid-Array)

- LED-Chips

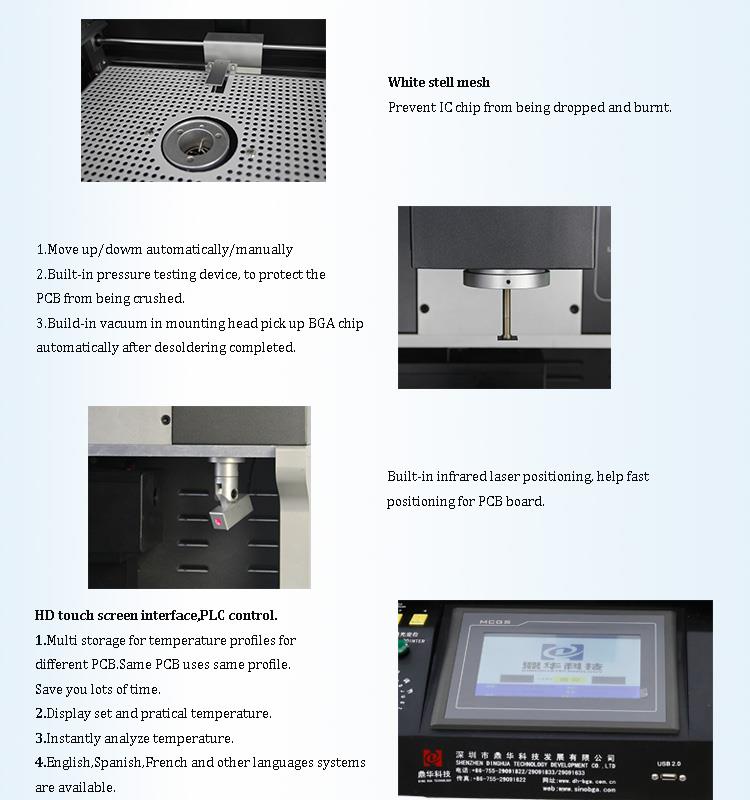

2. Produktmerkmale des automatischen optischen Infrarot-Chipsatzes im Vergleich zum Heißluft-Rework-Chipsatz

Chipsatz:Eine Gruppe integrierter Schaltkreise, die zusammenarbeiten, um bestimmte Funktionen in einem Computersystem auszuführen. Es umfasst typischerweise die Zentraleinheit (CPU), den Speichercontroller, Eingabe-/Ausgabeschnittstellen und andere wichtige Komponenten.

3. Spezifikation des Chipsatzes für automatische optische Infrarot- und Heißluft-Nachbearbeitung

| Leistung | 5300w |

| Oberheizung | Heißluft 1200 W |

| Unterhitze | Heißluft 1200W. Infrarot 2700w |

| Stromversorgung | AC220V ±10 % 50/60 Hz |

| Dimension | L530*B670*H790 mm |

| Positionierung | Leiterplattenhalterung mit V-Nut und externer Universalhalterung |

| Temperaturkontrolle | K-Typ-Thermoelement, Regelung im geschlossenen Regelkreis, unabhängige Heizung |

| Temperaturgenauigkeit | ±2 Grad |

| PCB-Größe | Maximal 450 * 490 mm, minimal 22 * 22 mm |

| Feinabstimmung der Werkbank | ±15 mm vorwärts/rückwärts, ±15 mm rechts/links |

| BGA-Chip | 80*80-1*1mm |

| Mindestspanabstand | 0.15mm |

| Temperatursensor | 1 (optional) |

| Nettogewicht | 70kg |

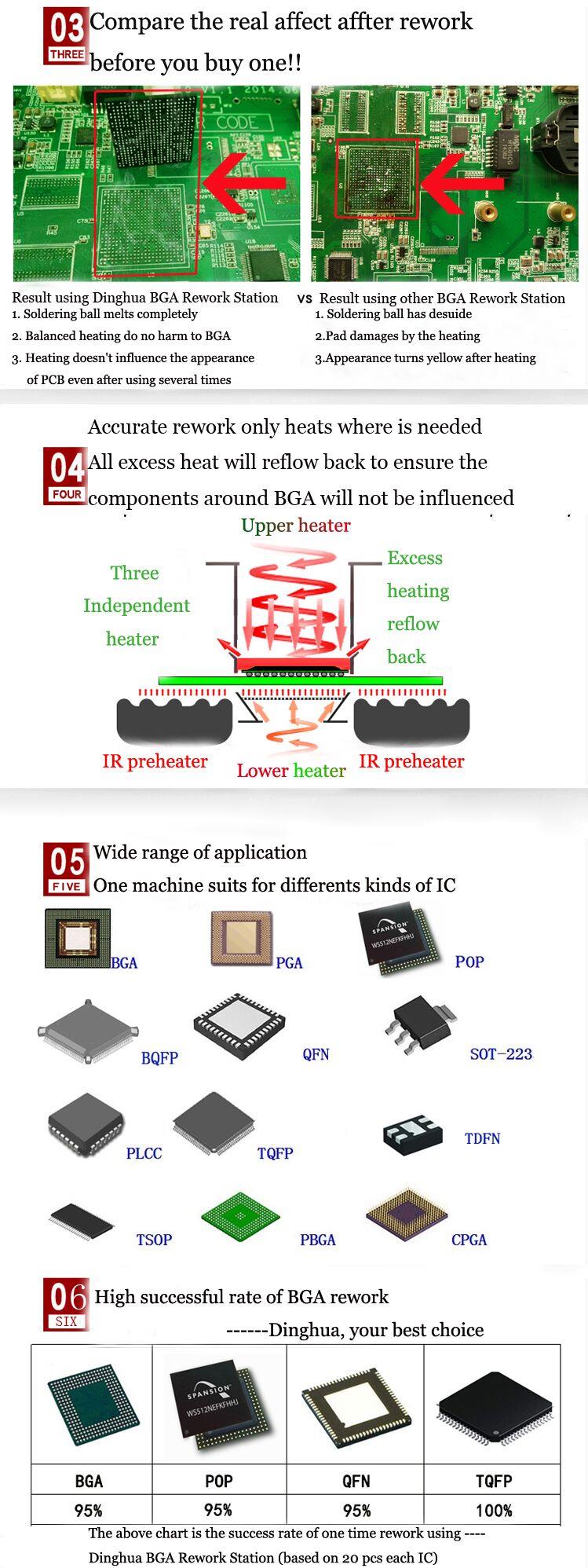

4. Details zum automatischen optischen Infrarot-VS-Heißluft-Rework-Chipsatz

5. Warum sollten Sie sich für unseren automatischen Infrarot- oder Heißluft-Rework-Chipsatz entscheiden?

6. Zertifikat für den automatischen Infrarot-VS-Heißluft-Rework-Chipsatz

UL-, E-MARK-, CCC-, FCC- und CE-ROHS-Zertifikate. Um das Qualitätssystem zu verbessern und zu perfektionieren, hat Dinghua inzwischen ISO, GMP, FCCA bestanden,

C-TPAT-Vor-Ort-Audit-Zertifizierungen.

7.Verpackung und Versand des automatischen Infrarot-VS-Heißluft-Rework-Chipsatzes

8. Versand fürAutomatischer Infrarot-VS-Heißluft-Rework-Chipsatz

DHL/TNT/FEDEX. Wenn Sie eine andere Versandbedingung wünschen, teilen Sie uns dies bitte mit. Wir unterstützen Sie.

9. Zahlungsbedingungen

Banküberweisung, Western Union, Kreditkarte.

Bitte teilen Sie uns mit, wenn Sie weitere Unterstützung benötigen.

11. Verwandtes Wissen

Über SMT-Rework

Mit der rasanten Entwicklung der elektronischen Fertigungstechnologie steigt die Nachfrage von Kunden nach PCB-Nachbearbeitung und es werden neue Lösungen und Technologien benötigt, um diesen neuen Anforderungen gerecht zu werden.

Viele Kunden benötigen eine effektive Nachbearbeitung von BTC- (Bottom Terminated Components) und SMT-Leiterplatten. Folgende Themen werden in den nächsten Jahren verstärkt diskutiert:

- BTC-Geräte und ihre Eigenschaften:Umgang mit Problemen wie Blasenproblemen

- Kleinere Geräte:Miniaturisierung, einschließlich der Nacharbeitsfähigkeit für 01005-Komponenten

- Verarbeitung großer Leiterplatten:Dynamische Erwärmungstechniken für die Nachbearbeitung großer Platinen

- Reproduzierbarkeit des Rework-Prozesses:Auftragen von Flussmittel und Lotpaste (z. B. Tauchtechnik), Entfernung von Restlot (automatische Zinnentfernung), Materialbereitstellung, Handhabung mehrerer Geräte und Rückverfolgbarkeit des Nacharbeitsprozesses

- Betriebsunterstützung:Erhöhte Automatisierung, softwaregeführte Bedienung (benutzerfreundliche Mensch-Maschine-Schnittstelle)

- Kosteneffizienz:Überarbeiten Sie Systeme, die unterschiedliche Budgetanforderungen und ROI-Bewertungen (Return on Investment) erfüllen

Die oben genannten Themen sind in der Praxis noch nicht vollständig umgesetzt. Obwohl es in der Branche viele Diskussionen über die Nacharbeitsfähigkeit von 01005-Komponenten gibt, hat sich keine Technologie, die diese Fähigkeit beansprucht, in tatsächlichen Nacharbeitssituationen nachweislich als dauerhaft erfolgreich erwiesen. In anspruchsvollen Produktionslinien müssen viele Parameter beachtet und kontrolliert werden, darunter:

- Stellen Sie sicher, dass sich das Löten und Entfernen des Geräts nicht auf benachbarte Komponenten auswirkt

- Hinzufügen neuer Lotpaste zu kleinen Lötstellen

- Geräte richtig aufnehmen, kalibrieren und platzieren

- PCB-Beschichtung

- PCB-Reinigung usw.

Mit der Einführung des 01005-Geräts sind jedoch zwangsläufig Herausforderungen bei der Nacharbeit entstanden. Einerseits wird die Gerätegröße kleiner und die Bestückungsdichte nimmt zu. Andererseits wird die Größe der Leiterplatte immer größer. Dank der Fortschritte bei Kommunikationsprodukten und Netzwerkdatenübertragungstechnologien (z. B. Cloud Computing, Internet der Dinge) ist die Rechenleistung von Rechenzentren schnell gewachsen. Gleichzeitig hat auch die Größe der Motherboards für Computersysteme zugenommen. Dies stellt die Herausforderung dar, große Multilayer-Leiterplatten (z. B. 24" x 48" / 610 x 1220 mm) während des Nachbearbeitungsprozesses gleichmäßig und vollständig vorzuwärmen.

Darüber hinaus sind Nacharbeitsprozesse im wachsenden Bereich der Elektronikfertigung zu einem integralen Bestandteil der elektronischen Montage geworden und die Verfolgung und Aufzeichnung einzelner Leiterplatten ist zu einer entscheidenden Anforderung geworden. Unter den genannten Themen wird der Entwurf für die Nacharbeitsfähigkeiten bis 2021 beschrieben, wobei im Folgenden drei Schlüsselpunkte vorgestellt werden. Auch andere Probleme sind für zukünftige Nacharbeitsprozesse von entscheidender Bedeutung und können oft durch eine praktische Zertifizierung gelöst werden, die lediglich Aktualisierungen oder Verbesserungen der vorhandenen Nacharbeitsausrüstung erfordert.