Automatischer Reballing-Ersatz für SMD-Lötgeräte

Beschreibung

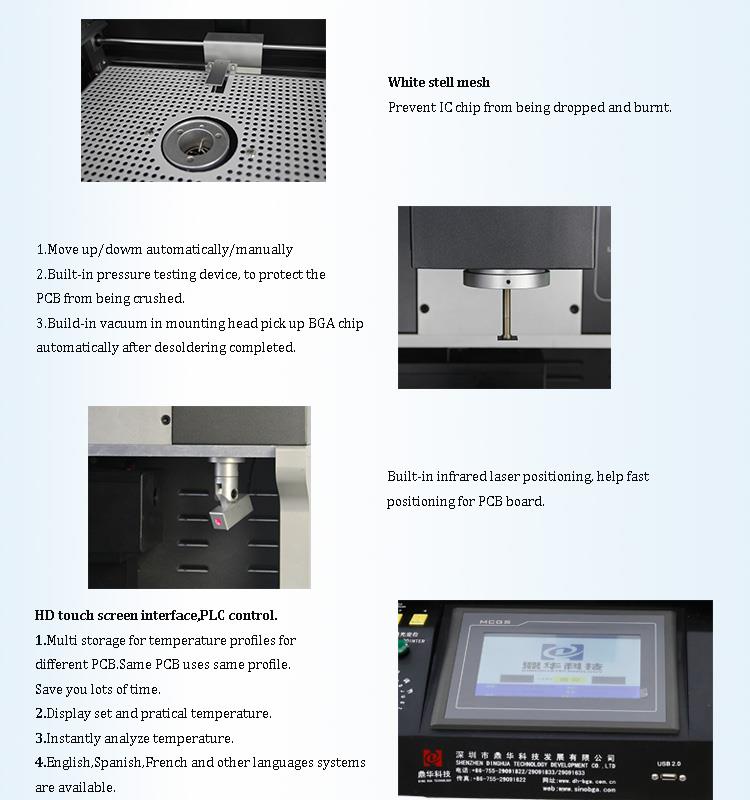

1. Anwendung der Laserpositionierung

Arbeiten Sie mit allen Arten von Motherboards oder PCBA.

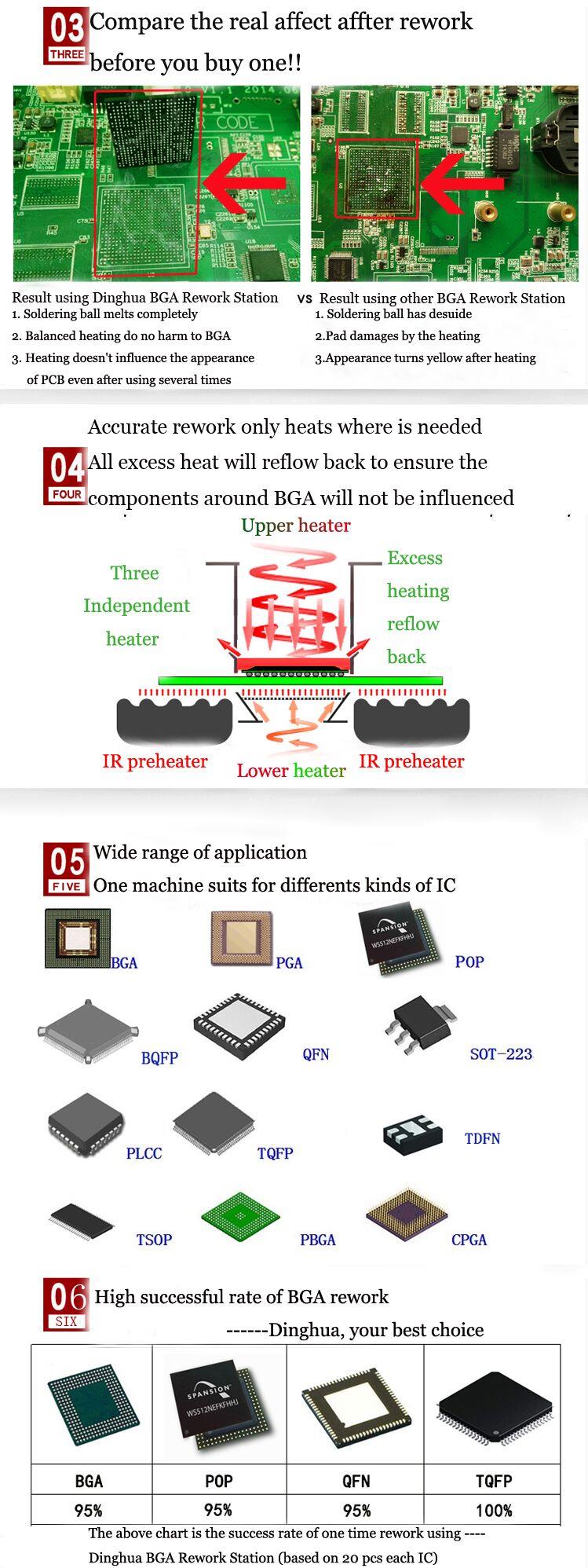

Löten, Reballen und Entlöten verschiedener Arten von Chips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP,

PBGA, CPGA, LED-Chip.

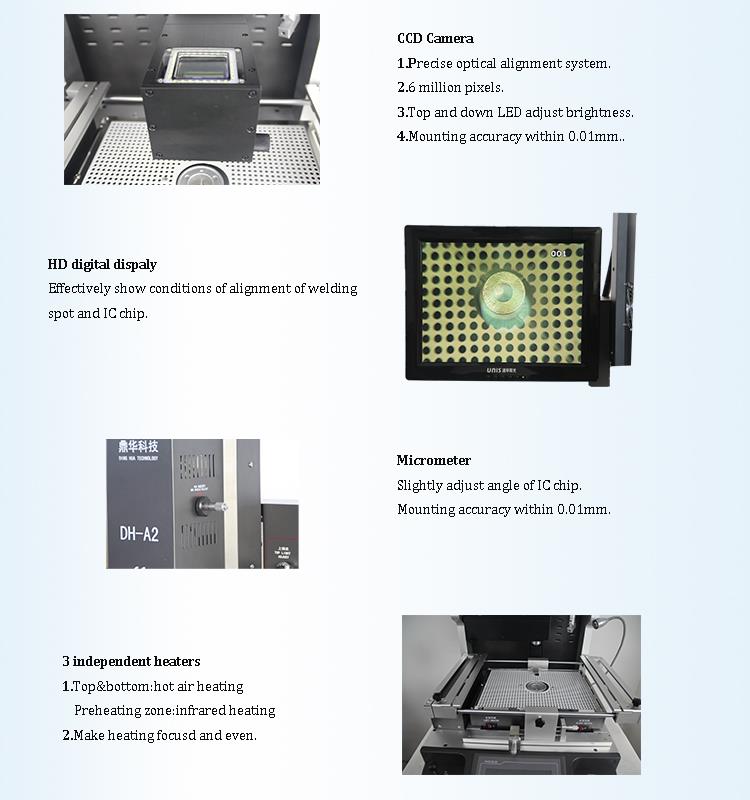

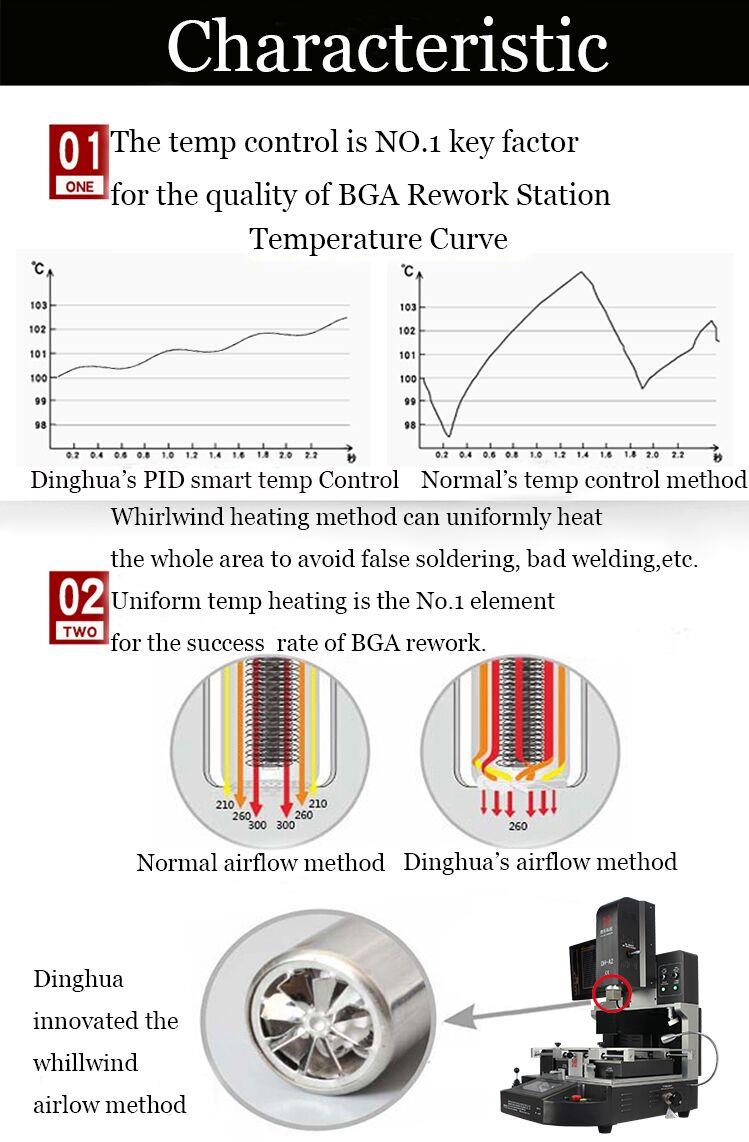

2. Produktmerkmale vonOptische Ausrichtung

3.Spezifikation von DH-A2

| Leistung | 5300w |

| Oberheizung | Heißluft 1200 W |

| Unterhitze | Heißluft 1200W. Infrarot 2700w |

| Stromversorgung | AC220V ±10 % 50/60 Hz |

| Dimension | L530*B670*H790 mm |

| Positionierung | Leiterplattenhalterung mit V-Nut und externer Universalhalterung |

| Temperaturkontrolle | K-Typ-Thermoelement, Regelung mit geschlossenem Regelkreis, unabhängige Heizung |

| Temperaturgenauigkeit | ±2 Grad |

| PCB-Größe | Maximal 450 * 490 mm, minimal 22 * 22 mm |

| Feinabstimmung der Werkbank | ±15 mm vorwärts/rückwärts, ±15 mm rechts/links |

| BGA-Chip | 80*80-1*1mm |

| Mindestspanabstand | {}.15mm |

| Temperatursensor | 1 (optional) |

| Nettogewicht | 70 kg |

4. Einzelheiten

5. Warum sollten Sie sich für unser entscheiden?Automatisches Reballing von SMD-Lötgeräten ersetzt Split Vision?

6.Zertifikat

UL-, E-MARK-, CCC-, FCC- und CE-ROHS-Zertifikate. In der Zwischenzeit, um das Qualitätssystem zu verbessern und zu perfektionieren, Dinghua

hat die ISO-, GMP-, FCCA- und C-TPAT-Vor-Ort-Auditzertifizierung bestanden.

7. Verpackung und Versand

8. Versand

DHL/TNT/FEDEX. Wenn Sie eine andere Versandbedingung wünschen, teilen Sie uns dies bitte mit. Wir unterstützen Sie.

9. Zahlungsbedingungen

Banküberweisung, Western Union, Kreditkarte.

Bitte teilen Sie uns mit, wenn Sie weitere Unterstützung benötigen.

10. Wie funktioniert DH-A2Automatischer Reballing-Ersatz für SMD-Lötgerätearbeiten?

11. Verwandtes Wissen

Der problematischere Aspekt der Lötmaskenherstellung ist die Lötmaskenbehandlung, die wie folgt durchgeführt wird:

Zusätzlich zur leitenden Funktion der Durchkontaktierung entwerfen viele PCB-Designingenieure sie als fertigen Testpunkt für das Produkt nach der Montage, und in einigen Fällen kann sie sogar als Bauteileinführungsloch konzipiert sein. Beim herkömmlichen Via-Design soll verhindert werden, dass während des Lötvorgangs Lot in das Loch fließt. Wenn die Durchkontaktierung als Testpunkt oder Bauteileinführungsloch verwendet wird, muss das Fenster geöffnet werden.

Allerdings kann das verzinnte Überloch-Abdeckungsöl leicht zur Bildung von Zinnperlen im Loch führen. Daher ist ein erheblicher Teil des Produkts mit einem Via-Stecker ausgestattet, um dieses Problem zu beheben. Diese Behandlung wird auch angewendet, um das Packen der BGA-Position zu erleichtern. Wenn der Lochdurchmesser jedoch 0,6 mm überschreitet, erhöht sich die Schwierigkeit beim Verstopfen (der Stopfen füllt das Loch möglicherweise nicht vollständig aus). Daher wird das verzinnte Loch oft mit einem halboffenen Fenster entworfen, das einen größeren Durchmesser als das einzelne Loch hat (0.065 mm), und die Lochwand und der Rand sind größer im Bereich von 0,065 mm, dann mit Zinn besprüht.

Die Zeichenverarbeitung umfasst hauptsächlich das Hinzufügen von Pads und zugehörigen Markierungen zu den Zeichen.

Da Komponentenlayouts immer dichter werden, muss sichergestellt werden, dass das Zeichen nicht mit dem Pad überlappt. Der Abstand zwischen dem Zeichen und dem Pad sollte mindestens 0,15 mm betragen. Darüber hinaus sind Komponentenrahmen und Symbol möglicherweise nicht immer perfekt auf der Leiterplatte verteilt. Der größte Teil des Filmlayouts wird von der Maschine fertiggestellt. Wenn also während des Entwurfs keine Anpassungen vorgenommen werden können, können Sie erwägen, nur das Zeichenfeld zu drucken, ohne das Komponentensymbol zu drucken.

Zu den gebräuchlichen Zeichen gehören Lieferantenidentifikation, UL-Demonstrationszeichen, Flammschutzgrad, Antistatikzeichen, Produktionszyklus, vom Kunden angegebenes Logo und andere. Es ist wichtig, die Bedeutung jedes Logos zu klären, und es ist am besten, ihre Standorte zu benennen und anzugeben.

Überlegungen zur Herstellung von Stichsägen und Formen

Die Stichsäge muss zunächst für eine einfache Verarbeitung ausgelegt sein. Das Zeitintervall für das elektrische Fräsen sollte auf der Grundlage des Durchmessers des Fräsers bestimmt werden (üblicherweise 1,6 mm, 1,2 mm, 1,0mm oder 0,8 mm). Bei der Formgestaltung der gestanzten Platte sollte darauf geachtet werden, ob der Abstand zwischen Loch und Plattenrand größer als die Plattendicke ist. Die minimale Rillengröße sollte größer als 0,8 mm sein. Wenn V-CUT verwendet wird, müssen die Kantenlinie und die Kupferschicht mindestens 0,3 mm von der Mitte des V-CUT entfernt sein.

Darüber hinaus muss die Frage der Materialausnutzung berücksichtigt werden. Da die Spezifikationen für den Einkauf von Massenmaterial relativ festgelegt sind, gibt es gängige Plattenmaterialien in Größen wie 930 x 1245 mm, 1040 x 1245 mm und 1090 x 1245 mm. Bei einer unzumutbaren Liefereinheit kann es zu erheblicher Materialverschwendung kommen.