BGA SMD Rework System Heißluft

1.Heißluft und Infrarot.

2.Marke: Dinghua Technology.

3.Modell: DH-A2.

Beschreibung

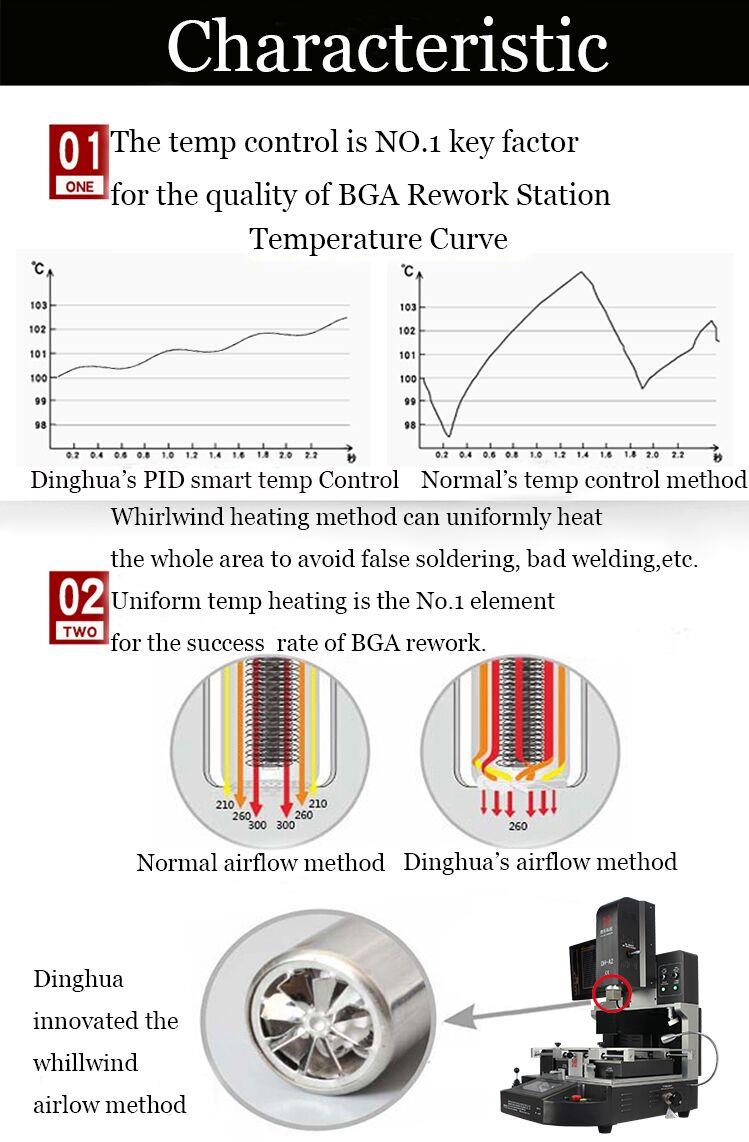

Modell: DH-A2

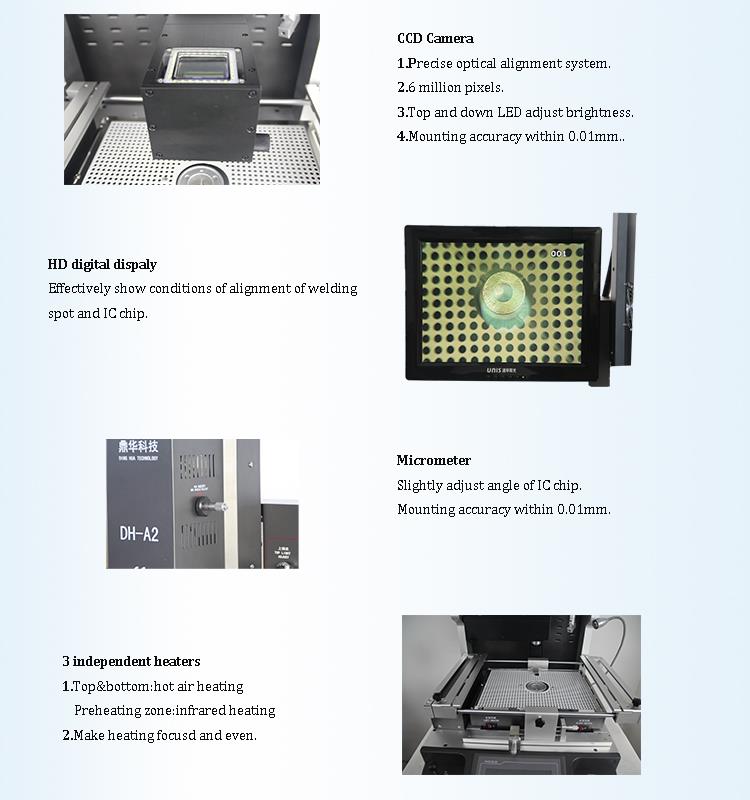

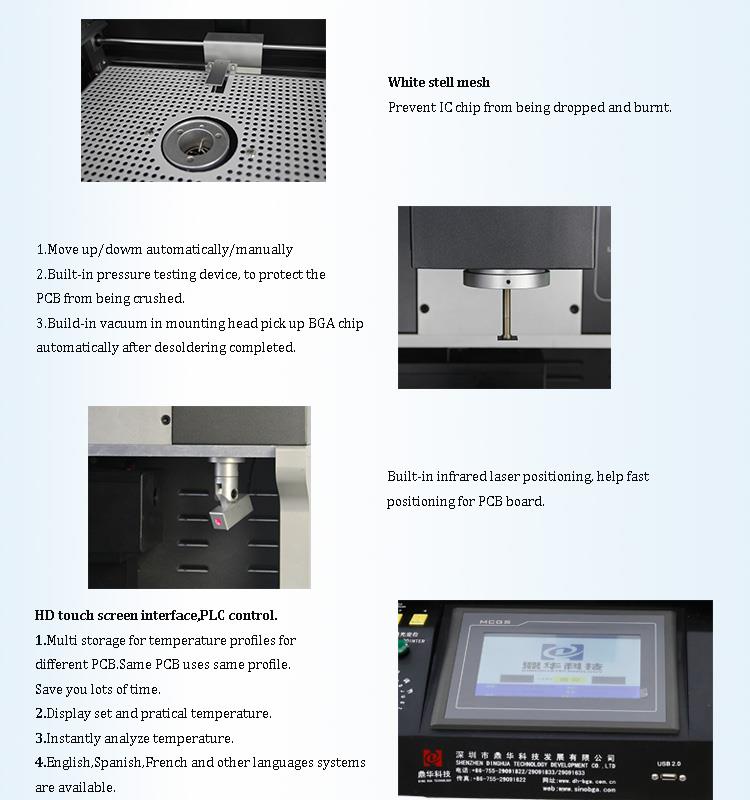

1. Anwendung des automatischen optischen Ausrichtungs-BGA-SMD-Rework-Systems mit Heißluft

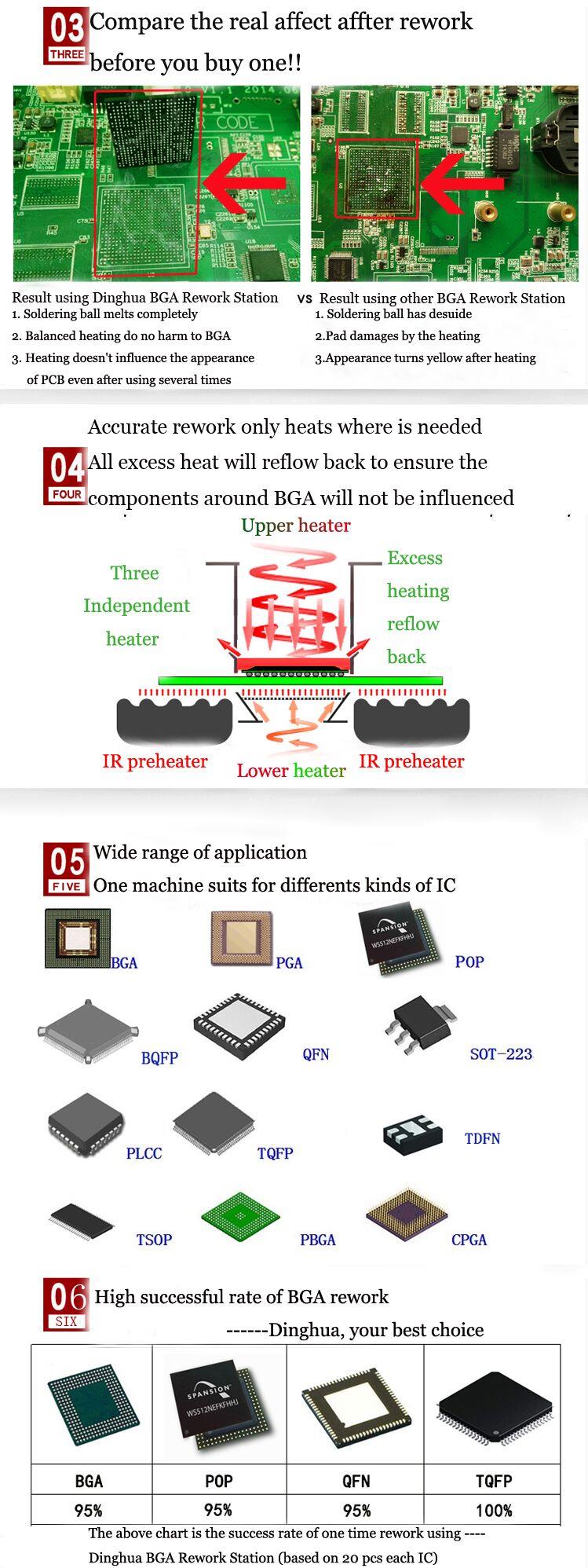

Löten, Reballen, Entlöten verschiedener Arten von Chips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP,

PBGA, CPGA, LED-Chip.

2.Vorteil der Automatisierung

3.Technische Daten

4.Strukturen von Infrarot

5.Warum ist das Heißluft-BGA-SMD-Rework-System die beste Wahl?

6.Zertifikat

UL-, E-MARK-, CCC-, FCC- und CE-ROHS-Zertifikate. Um das Qualitätssystem zu verbessern und zu perfektionieren, hat Dinghua inzwischen ISO, GMP,

FCCA-, C-TPAT-Vor-Ort-Audit-Zertifizierung.

7.Verpackung und Versand des CCD-Kamera-BGA-SMD-Rework-Systems mit Heißluft

8.Versand fürAutomatisches BGA-SMD-Rework-System von Split Vision mit Heißluft

DHL/TNT/FEDEX. Wenn Sie andere Versandbedingungen wünschen, teilen Sie uns dies bitte mit. Wir unterstützen Sie.

9. Kontaktieren Sie uns für eine sofortige Antwort und den besten Preis.

Email: john@dh-kc.com

MOB/WhatsApp/Wechat: +86 15768114827

Klicken Sie auf den Link, um meine WhatsApp hinzuzufügen:

https://api.whatsapp.com/send?phone=8615768114827

10. Verwandte Kenntnisse über das automatische BGA-SMD-Rework-System mit Heißluft

So machen Sie einen Chip:

Reines Silizium wird zu einem Siliziumbarren verarbeitet, der als Material für die Herstellung integrierter Schaltkreise in einem Quarzhalbleiter dient. Der Siliziumblock wird in Wafer geschnitten, die für die Chipherstellung benötigt werden.

Waferbeschichtung:

Auf den Wafer wird eine Beschichtung aufgebracht, die gegen Oxidation und hohe Temperaturen beständig ist. Dieses Material ist eine Art Fotolack.

Wafer-Lithographie, Entwicklung und Ätzung:

Bei diesem Verfahren werden Chemikalien verwendet, die gegenüber ultraviolettem (UV) Licht empfindlich sind. Bei Einwirkung von UV-Licht wird der Fotolack weicher. Durch die Steuerung der Position der Maske (oder des Farbtons) wird die gewünschte Form des Chips erreicht. Der Wafer ist mit einem Fotolack beschichtet, der sich bei Einwirkung von UV-Licht auflöst. Die erste Maske wird so aufgetragen, dass sich die dem direkten UV-Licht ausgesetzte Stelle auflöst und anschließend mit einem Lösungsmittel abgewaschen wird. Was übrig bleibt, entspricht der Form der Maske und bildet die Siliziumdioxidschicht, die wir brauchen.

Hinzufügen von Verunreinigungen:

Ionen werden in den Wafer implantiert, um entsprechende P-Typ- und N-Typ-Halbleiter zu erzeugen. Die freiliegenden Bereiche auf dem Siliziumwafer werden in eine chemische Ionenmischung gebracht, die die Leitfähigkeit der dotierten Bereiche verändert und es jedem Transistor ermöglicht, ein- und auszuschalten oder Daten zu übertragen. Ein einfacher Chip besteht möglicherweise nur aus einer Schicht, komplexere Chips erfordern jedoch normalerweise mehrere Schichten. Dieser Vorgang wird wiederholt und verschiedene Schichten werden durch die Schaffung von Fenstern verbunden, ähnlich wie bei der Herstellung von Leiterplatten. Komplexere Chips erfordern möglicherweise mehrere Schichten Siliziumdioxid, die durch wiederholte Fotolithographie und die oben genannten Prozesse erreicht werden, um eine dreidimensionale Struktur zu bilden.

Wafertest:

Nach diesen Prozessen bildet der Wafer ein Raster aus Chips. Jeder Chip wird mithilfe eines Pin-Tests elektrisch charakterisiert. Im Allgemeinen gibt es auf jedem Wafer eine große Anzahl von Chips. Die Organisation des Testprozesses ist komplex und die Massenproduktion von Chips gleicher Größe ist entscheidend, um die Kosten zu senken. Je größer die Produktionsmenge, desto geringer sind die Kosten pro Chip, weshalb Mainstream-Chips relativ kostengünstig sind.

Verpackung:

Die Wafer werden fixiert und gebondet, und die Pins werden je nach Bedarf zu verschiedenen Gehäusetypen verarbeitet. Aus diesem Grund kann derselbe Chipkern unterschiedliche Gehäuseformen haben, beispielsweise DIP, QFP, PLCC oder QFN. Der Verpackungstyp wird durch Faktoren wie Benutzeranwendung, Umgebung und Marktanforderungen bestimmt.

Prüfung und Endverpackung:

Nachdem der Chip hergestellt wurde, erfolgt in den letzten Schritten das Testen zur Entfernung fehlerhafter Produkte und das anschließende Verpacken der Chips.

- Verwandte Produkte:

- Heißluft-Reflow-Lötgerät

- Motherboard-Reparaturmaschine

- Lösung für SMD-Mikrokomponenten

- LED-SMT-Rework-Lötmaschine

- IC-Ersatzmaschine

- BGA-Chip-Reballing-Maschine

- BGA-Reball

- Löt- und Entlötgeräte

- IC-Chip-Entfernungsmaschine

- BGA-Rework-Maschine

- Heißluftlötgerät

- SMD-Rework-Station

- IC-Entfernergerät