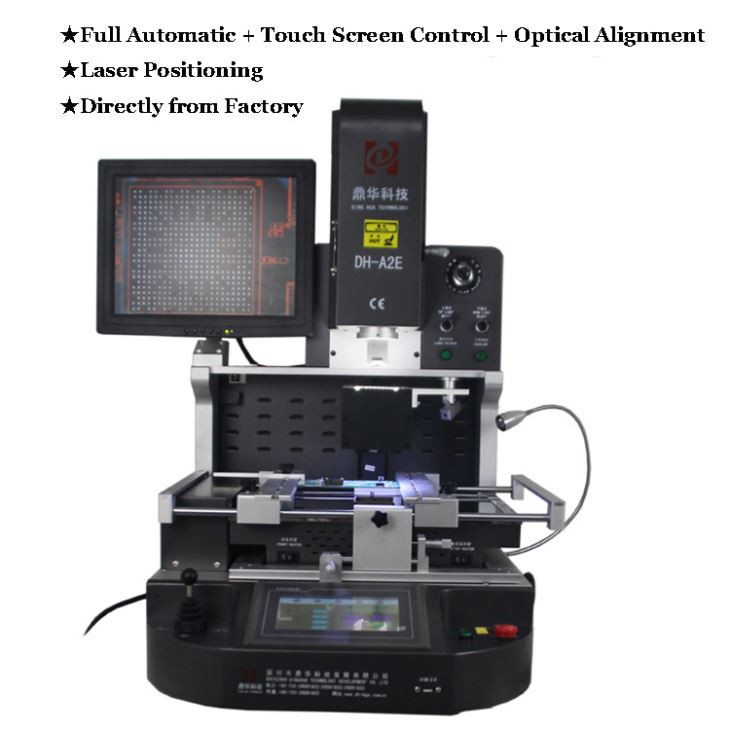

IC-Austauschmaschinen für die Oberflächenmontage

Oberflächenmontierte IC-Ersatzmaschinen BGA QFN LED SMT SMD-Komponenten-Überarbeitungsstation. Diese Maschine verfügt über einen sehr hohen Automatisierungsgrad.

Beschreibung

Automatische IC-Austauschmaschinen für die Oberflächenmontage

Modell: DH-A2E

1.Produktmerkmale automatischer Infrarot-IC-Austauschmaschinen für die Oberflächenmontage

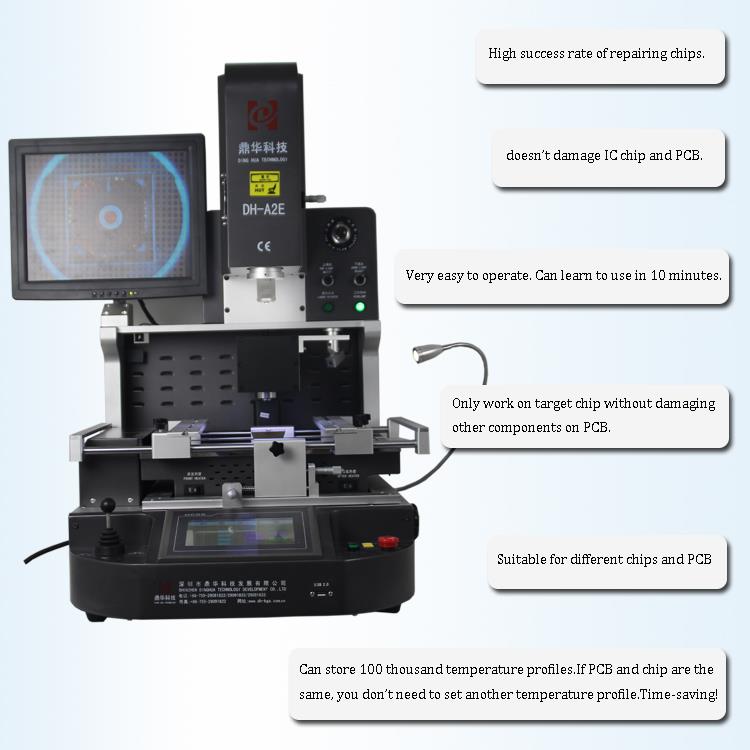

•Hohe Erfolgsquote bei Reparaturen auf Chipebene. Der Entlöt-, Montage- und Lötvorgang erfolgt automatisch.

• Bequeme Ausrichtung.

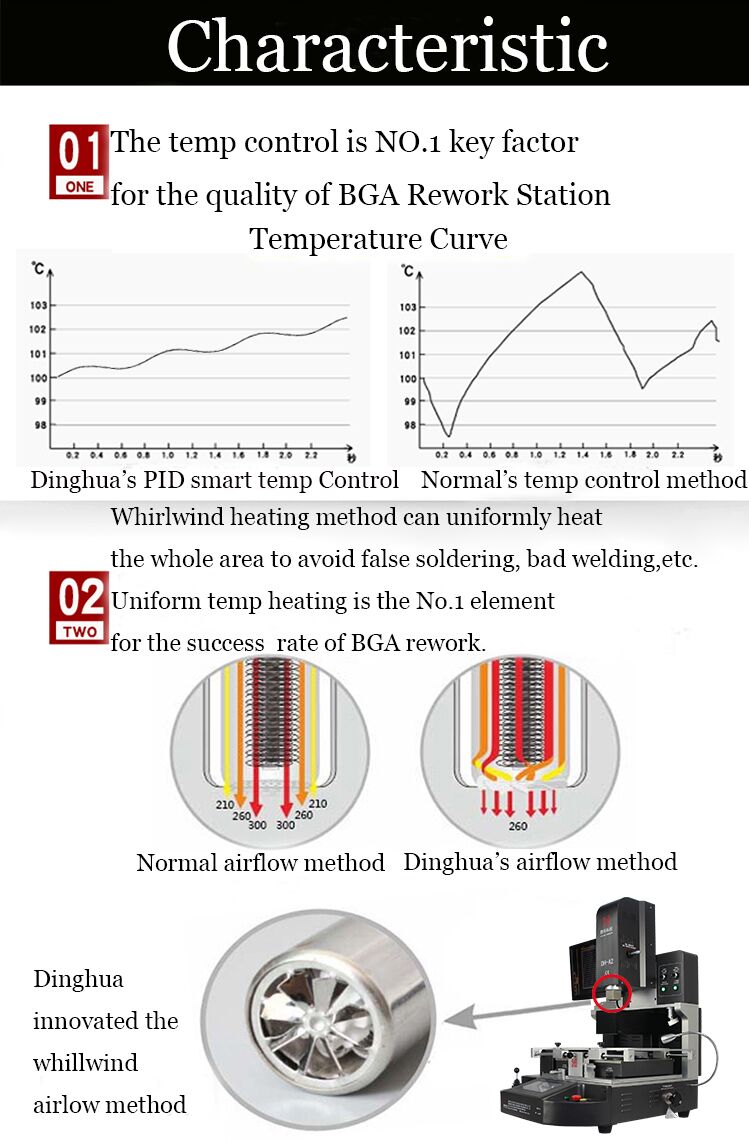

•Drei unabhängige Temperaturheizungen + PID-Selbsteinstellung, Temperaturgenauigkeit liegt bei ±1 Grad

•Eingebaute Vakuumpumpe zum Aufnehmen und Platzieren von BGA-Chips.

•Automatische Kühlfunktionen.

2.Spezifikation der automatischen Heißluft-IC-Austauschmaschinen für die Oberflächenmontage

| Leistung | 5300w |

| Oberheizung | Heißluft 1200 W |

| Unterhitze | Heißluft 1200W. Infrarot 2700w |

| Stromversorgung | AC220V ±10 % 50/60 Hz |

| Dimension | L530*B670*H790 mm |

| Positionierung | Leiterplattenhalterung mit V-Nut und externer Universalhalterung |

| Temperaturkontrolle | K-Typ-Thermoelement, Regelung mit geschlossenem Regelkreis, unabhängige Heizung |

| Temperaturgenauigkeit | ±2 Grad |

| PCB-Größe | Maximal 450 * 490 mm, minimal 22 * 22 mm |

| Feinabstimmung der Werkbank | ±15 mm vorwärts/rückwärts, ±15 mm rechts/links |

| BGA-Chip | 80*80-1*1mm |

| Mindestspanabstand | 0.15mm |

| Temperatursensor | 1 (optional) |

| Nettogewicht | 70 kg |

3.Details zu automatischen Heißluft-IC-Austauschmaschinen für die Oberflächenmontage

4. Warum sollten Sie sich für unsere automatischen IC-Austauschmaschinen für die Oberflächenmontage entscheiden?

5.Zertifikat für automatische IC-Austauschmaschinen zur optischen Ausrichtung

6. Packlisteof Optics richtet CCD-Kamera-IC-Ersatzmaschinen für die Oberflächenmontage aus

7. Versand von automatischen IC-Austauschmaschinen für die Oberflächenmontage Split Vision

Wir versenden die Maschine per DHL/TNT/UPS/FEDEX, was schnell und sicher ist. Sollten Sie andere Versandbedingungen wünschen, teilen Sie uns dies gerne mit.

8. Kontaktieren Sie uns für eine sofortige Antwort und den besten Preis.

Email: john@dh-kc.com

MOB/WhatsApp/Wechat: +8615768114827

Klicken Sie auf den Link, um meine WhatsApp hinzuzufügen:

https://api.whatsapp.com/send?phone=8615768114827

9. Verwandte Kenntnisse über automatische IC-Austauschmaschinen für die Oberflächenmontage

Fall: PCBA-Anwendung für Epson APS in Advanced Planning Scheduling

I. Projekteinführung

1. Aktueller Stand der Produktionsplanung

Der Produktionsprozess von PCBA (Printed Circuit Board Assembly) bei Unternehmen A (im Folgenden als „Unternehmen A“ bezeichnet) folgt einem typischen Produktionsmodell mit mehreren Sorten, kleinen Chargen und hohen Variationen. Das Unternehmen produziert über 1,000 Arten von Produkten, darunter mehr als 200 Mainstream-Produkte. Es bearbeitet jeden Monat Hunderte von Produktionsaufträgen, die sich in Tausende von Arbeitsaufträgen für verschiedene Prozesse aufteilen.

Das Planungssystem von Unternehmen A folgt einem dreistufigen Modell, das die Planungsabteilung, die Produktionsmanagementabteilung und die Werkstattplanung umfasst. Planung, Terminierung, Auftragsfreigabe, Berichterstattung und Anpassung basieren weitgehend auf manuellen Methoden, einschließlich Besprechungen und papierbasierten Prozessen. Planungsbesprechungen finden zweimal pro Woche statt, wobei für jeden Tag zwei Pläne festgelegt werden. Der Planungsaufwand ist äußerst hoch und komplex und erfordert hochqualifiziertes Personal mit umfassender Erfahrung.

Sobald die Produktionsmanagementabteilung Produktionsaufträge an jede Werkstatt erteilt, erstellen die einzelnen Werkstatt-Versandplaner detaillierte Zeitpläne auf der Grundlage des Ausführungsstatus des ursprünglichen Plans, der verfügbaren Ressourcen und der zugehörigen Werkstattpläne. Da die Pläne für jeden Workshop miteinander verknüpft sind, kommunizieren die Workshop-Planer bei Bedarf, um die Zeitpläne anzupassen und zu koordinieren.

2. Geschäftliche Herausforderungen

Der Standard-Produktionsweg in einem PCBA-Unternehmen ist wie folgt: „SMT (Surface Mount Technology) – Wellenlöten – Testen – Altern.“ Basierend auf der Nachfrageforschung wird das APS-Prozessmodell (Advanced Planning Scheduling) wie folgt festgelegt: „SMT – Wellenlöten – Testen – Altern“. Die wichtigsten Planungsherausforderungen sind wie folgt:

(1) SMT-Prozess

SMT oder Surface Mount Technology ist eine Schaltungsmontagetechnik, bei der oberflächenmontierte Komponenten ohne oder mit kurzen Leitungen auf der Oberfläche einer Leiterplatte (PCB) oder eines anderen Substrats befestigt und mithilfe von Reflow- oder Tauchlöttechniken verlötet werden.

Die SMT-Werkstatt verfügt über mehrere Produktionslinien, die jeweils unterschiedliche Arten von Geräten herstellen können. Bei der Planung der Produktion müssen folgende Faktoren berücksichtigt werden:

- Leitungslastausgleich: Es sollten Anstrengungen unternommen werden, die Produktionslasten zwischen den Linien auszugleichen und sicherzustellen, dass die endgültigen Fertigstellungszeiten für jede Linie so konsistent wie möglich sind.

- Kontinuierliche Produktion: Ziel ist es, sicherzustellen, dass die Produktionslinien kontinuierlich und mit minimalen Leerlaufzeiten laufen, um die Geräteauslastung zu maximieren.

- Einschränkungen für Unterressourcen (Schabloneneinschränkungen): Für jedes Produkt sind bestimmte Schablonenressourcen erforderlich. Jede Schablone kann jeweils nur von einer Produktionslinie verwendet werden. Bestellungen mit derselben Schablone können nicht gleichzeitig bearbeitet werden.

- Verkürzung der Werkzeugwechselzeiten: Wenn mehrere Aufträge dieselbe Schablone erfordern, sollten Anstrengungen unternommen werden, diese für eine kontinuierliche Produktion einzurichten, um den Zeitaufwand für den Schablonenwechsel zu minimieren.

- Bestellvorlaufzeit: Die Terminplanung sollte auf der Grundlage der Lieferanforderungen der Bestellung erfolgen, um eine pünktliche Lieferung sicherzustellen.

- Variabilität der SMT-Linie: Einige Produktionslinien sind schneller als andere. Aufträge, die auf schnelleren Linien abgewickelt werden können, sollten für diese Linien priorisiert werden.

- Automatische Planung: Sobald die Planungsregeln festgelegt sind, kann die Planung mit einem einzigen Klick mithilfe einer intelligenten, automatischen Planung angepasst werden, um die Reaktionen zu optimieren.

- Umgang mit Produktionsanomalien: Anlagenstillstände, Wartungsarbeiten, Materialknappheit oder die Eingabe von Notaufträgen können die Produktion unterbrechen. In solchen Fällen sollte der Produktionsauftrag unverändert bleiben, wenn er zuvor gesperrt wurde, und ein Plan zur schnellen Anpassung sollte implementiert werden.

- Rollender Zeitplan: Der Plan sollte entsprechend der Produktionsleistung angepasst werden, wobei der Zeitplan bei Bedarf angepasst werden sollte, um Änderungen zu berücksichtigen.

- Materialplanung: Es können genaue Startzeiten für jeden Auftrag ermittelt werden, sodass die Logistikabteilung die Materialien entsprechend vorbereiten und verteilen kann. Dies trägt dazu bei, Ausfallzeiten zu reduzieren und den Lagerbestand im Prozess oder an der Produktionslinie zu minimieren.

Verwandte Produkte:

- Heißluft-Reflow-Lötgerät

- Motherboard-Reparaturmaschine

- Lösung für SMD-Mikrokomponenten

- LED-SMT-Rework-Lötmaschine

- IC-Ersatzmaschine

- BGA-Chip-Reballing-Maschine

- BGA-Reball

- Löt-/Entlötgeräte

- IC-Chip-Entfernungsmaschine

- BGA-Rework-Maschine

- Heißluftlötgerät

- SMD-Rework-Station

- IC-Entfernergerät