Hochautomatische IC-QFN-Reballing-Maschine für PCBA

Die BGA/SMD-Nacharbeitsstation DH-A2E verfügt über einen automatischen optischen CCD mit Chip-Zuführung und ermöglicht das automatische Löten und Entlöten einer Komponente auf der PCBA von Computern, Mobiltelefonen, GPS-Trackern, Projektorformatierern und dem steuernden Mainboard von Autos.

Beschreibung

-

Produktanleitung

Ein optischer CCD und ein Chip-Feeder:

-

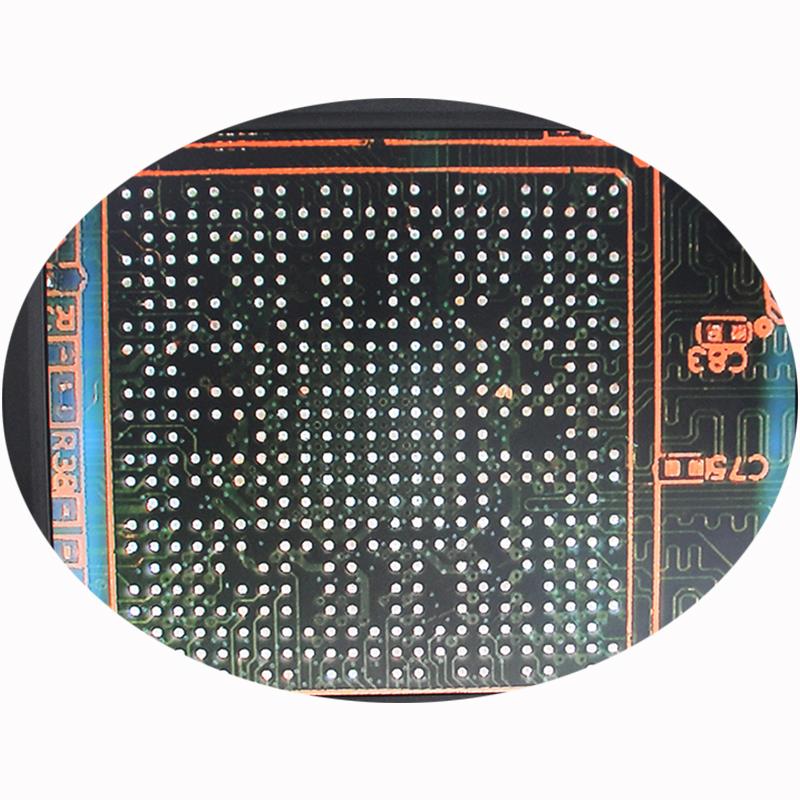

Der optische CCD läuft automatisch für die Abbildung auf einem Bildschirm

-

Der Spänezuführer kann zum Austauschen oder Aufnehmen von Bauteilen laufen

Anzeigebildschirm für die Bildgebung

-

15 Zoll, HD für ein Bauteil mit einem abgebildeten Lötpunkt 0,1*0,1 mm

-

Besteht aus RGR, einer Farbe für eine Komponente und einer Farbe für das Motherboard.

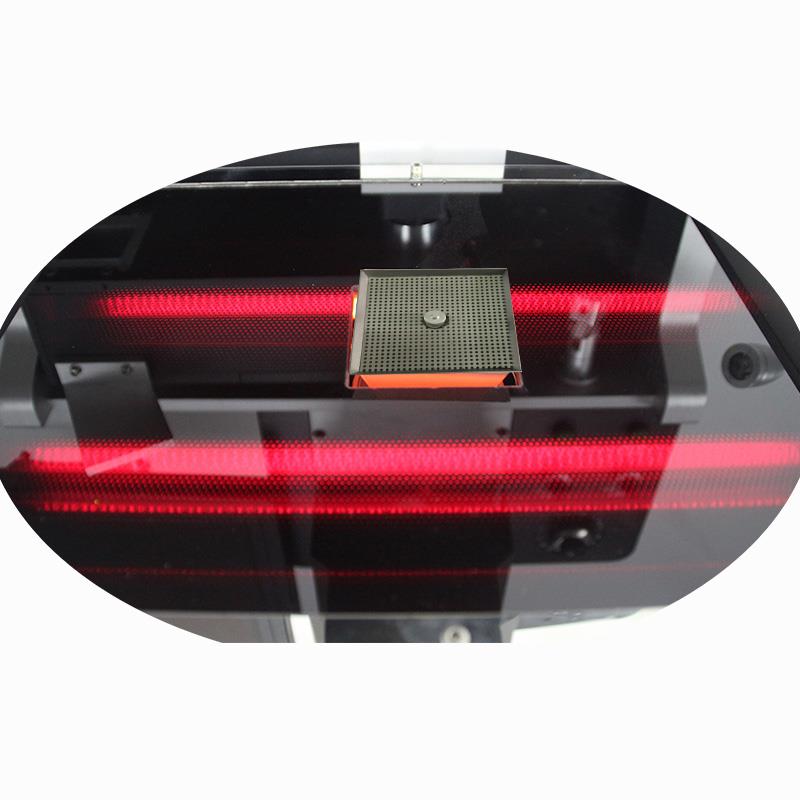

Eine große IR-Vorheizzone für den Großteil eines Mainboards

-

Glasschutz für IR, der menschliche Arbeit und Komponenten schützt

-

Gleichmäßige Temperatur auf das gesamte Motherboard.

Verstellbare Knöpfe oder Drehknöpfe

-

Der obere Luftstromknopf ist für das Löten eines Mikrochips angepasst

-

Oben/unten angepasstes Licht für ein klares Bild auf einem Monitorbildschirm.

Ein Joystick zur Einstellung des oberen Kopfes

-

Im manuellen Modus kann der obere Kopf damit nach oben oder unten bewegt werden

-

Der erste, der eine PCBA-Position festlegt, muss verwendet werden.

Eine Bedienoberfläche auf einem Touchscreen

-

Eine Taste zum Starten, bis der Löt- oder Entlötvorgang abgeschlossen ist

-

Ändern oder Speichern ist einfach einzustellen.

Die Parameter der Reballing-Maschine:

| Stromversorgung | 110~250V 50/60Hz |

| Leistung | 5400W |

| Ein automatisches optisches CCD-System | automatisches Hin- und Herfahren mit Spänezuführung |

| Stromversorgung | Meanwell, als bekannte Marke |

| Motoren von Kühlventilatoren | Taida hergestellt in Taiwan |

| Touch-Screen | MCGS, empfindlich und HD |

| Angewandte Komponenten | BGA, IC, QFN, POP usw. |

| Minimaler Platzbedarf |

0.15mm |

FAQ zur hochautomatischen IC-QFN-Reballing-Maschine für PCBA beim Computerlöten und -entlöten

F: Welche Spannung kann ich verwenden?

A: von 110 V bis 250 V, optional für den Einsatz in verschiedenen Ländern.

F: Was kann ich mit einer BGA-Reballing-Maschine tun?

A: Löten, Entlöten einer Komponente wie BGA, QFN, IC und POP usw.

F: Wo wird es hergestellt?

A: Hergestellt in China-- kostengünstig und hochwertig

F: Was kann Ihre Fabrik sonst noch herstellen?

A: Außer der BGA-Nacharbeitsstation können wir auch automatische Schraubensicherungsmaschinen, Lötstationen usw. herstellen.

Das zugehörige Wissen über eine automatische IC-QFN-Reballing-Maschine für PCBA beim Computerlöten und -entlöten

Der Zweck des Schweißkurses besteht darin, dem Bediener fortgeschrittene Kenntnisse über alle modernen Schweißtechniken zu vermitteln

mit Handschweißgeräten, Heißluftschweißgeräten,IR-Schweißgeräte, Vorwärmer. Das Studium zeichnet sich durch einen theoretischen Teil und eine praktische Praxis ausExperimentieren Sie sofort mit allen Arten vonSchweißen im Programm angezeigt.

Die Entwicklung elektronischer Komponenten ist immer wichtiger geworden und weist eine zunehmende Miniaturisierung auf

Aussehen in der Verpackung und mit einem hohen Stiftzählen; Diese Entwicklungsrichtlinie hat zur Entwicklung von geführt

immer komplexere (und teurere) NacharbeitenSysteme. Ein typisches Beispiel liefert die BGAPakete und die

Die jeweiligen µBGA- und CSP-Versionen führen zu Problemen bei der Inspektion der Schweißverbindungen und deren Zuverlässigkeit

wird prekär gemachtdurch die mögliche Bildung einer Lücke. Die Qualität des manuellen Schweißens hängt von verschiedenen Variablen, der Bedienerkapazität, der Drahtqualität, der Güte und der Effizienz des Schweißgeräts abSchweißstation. Das manuelle Schweißen wird auch von der Entwicklung der es umgebenden technologischen Welt beeinflusst und muss stets innovativ reagierenLösungen. In

Bei manuellen Schweißarbeiten besteht immer ein enger Ursache-Wirkungs-Zusammenhang zwischen der Fähigkeit des Bedieners und der Ausführung der Schweiß- oder NacharbeitStation. Auch die beste Schweißstation kann einem Bediener ohne Fachkenntnisse nichts ausrichten. Auf der anderen Seite ein Bediener mit Fähigkeiten und Ausbildung, mit hervorragenden SchweißkenntnissenDas System, das in der Lage ist, selbst den verzweifeltsten Fall zu überarbeiten, wird niemals in der Lage sein, die Lücken auszugleichen, die den Prozess erzeugt haben, da das Ziel des Prozesses das erste ist.Die Durchlaufausbeute und die Wiederherstellung während der Nacharbeit sind Kosten und kein Pluspunkt. Allerdings ein hohes technologisches Niveau

der eingesetzten Geräte trägt zum positiven Ergebnis beiOperationen, da es eine gute Kontrolle über die meisten davon ermöglicht

die beteiligten Variablen. Dies ist im Grunde eine der Motivationen, die dazu geführt haben, dass sich Sender mit Exzellenz etablieren

Aufführungen.

Das andere ist die Notwendigkeit effizienter Systeme. Die effiziente Wärmeübertragung ermöglicht wiederholtes Schweißen mit einem stabilen Temperaturniveau, ohne Schwingungen aufgrund der langsamen SchweißungRückgewinnung der thermischen Energie. Bei den Nacharbeitsvorgängen vier

Es lassen sich Phasen identifizieren: das Entlöten und Entfernen des Bauteils, das Reinigen der Pads, das Positionieren

des neuen Bauteils und dessen Verschweißung. Bei komplexen Bauteilen, wie sie beispielsweise zum Flächenfeld gehören

Familie, Siebdruck oder Dosierung der Lotpaste ist ebenfalls möglicherforderlich. Eines der größten Probleme auf betrieblicher Ebene ist die Platzierung der Mini-Schablonen, mit denen die Paste auf den Pads des überarbeiteten Bauteils aufgetragen wird.

Wenn dieser Vorgang nicht korrekt durchgeführt wird, beeinträchtigt er auch die anschließende Phase des erneuten Schmelzens und der Verbindungsbildung. Andere praktische Schwierigkeiten treten direkter bei der Reparatur aufProzess und ergeben sich aus der Zunahme der Anzahl der Terminals und der Verringerung ihres Tempos. Oftmals nimmt auch die Größe der Leiterplatte ab, wodurch immer mehr nutzbarer Platz verkleinert wirdeingreifen, wobei die Gefahr einer Beeinträchtigung der umliegenden Komponenten besteht.