Heißluft-BGA-Rework-Station

1. Automatisches Entlöten, Montieren und Löten, automatische Aufnahme des Chips nach Abschluss des Entlötens. 2.CE-Zertifizierung genehmigt. Doppelter Schutz (Überhitzungsschutz + Not-Aus-Funktion).

Beschreibung

Heißluft-BGA-Rework-Station

1.Anwendung der Heißluft-BGA-Rework-Station

Motherboard von Computer, Smartphone, Laptop, MacBook-Logikplatine, Digitalkamera, Klimaanlage, Fernseher und anderen

elektronische Geräte aus der Medizinindustrie, Kommunikationsindustrie, Automobilindustrie usw.

Geeignet für verschiedene Arten von Chips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP, PBGA, CPGA, LED-Chip.

2.Produktmerkmale der Heißluft-BGA-Rework-Station

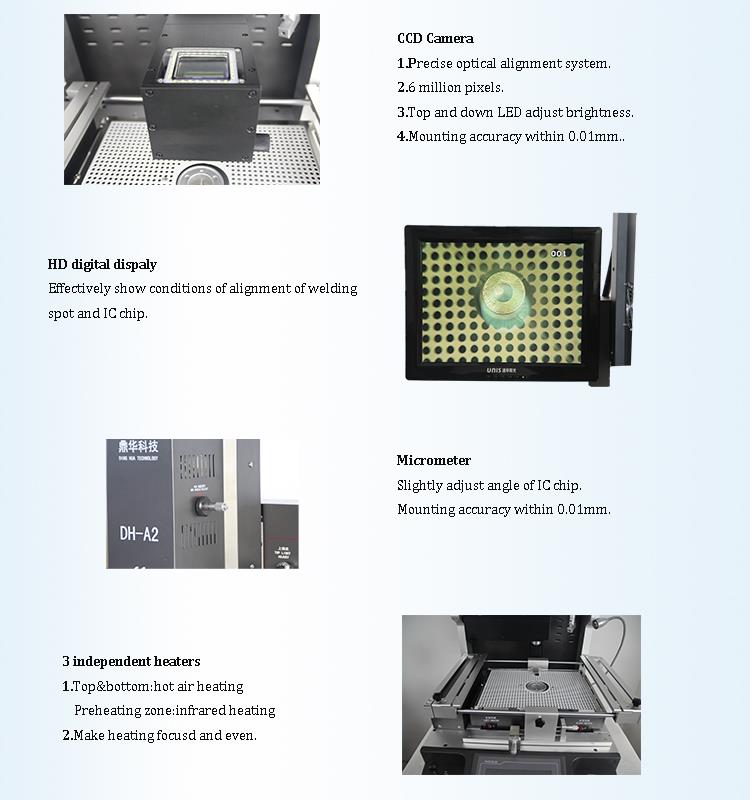

- Präzises optisches Ausrichtungssystem

- CCD-Kamera verstärkt bis zu 200x, mit Helligkeitsanpassungsfunktion für Ober-/Unterlicht, Montagegenauigkeit liegt innerhalb von 0,01 mm.

- Automatisches Entlöten, Montieren und Löten, automatische Aufnahme des Chips nach Abschluss des Entlötens.

- Kommt mit 5 verschiedenen Düsengrößen: oben 31 x 31 mm, 38 x 38 mm, 41 x 41 mm. Unten 34*34mm, 55*55mm

- Hochleistungs-Querstromventilator, kühlt die Leiterplatte sehr schnell und verhindert so eine Verformung.

3.Spezifikation der Heißluft-BGA-Rework-Station

| Leistung | 5300w |

| Oberheizung | Heißluft 1200 W |

| Unterhitze | Heißluft 1200W. Infrarot 2700w |

| Stromversorgung | AC220V ±10 % 50/60 Hz |

| Dimension | L530*B670*H790 mm |

| Positionierung | Leiterplattenhalterung mit V-Nut und externer Universalhalterung |

| Temperaturkontrolle | K-Typ-Thermoelement, Regelung im geschlossenen Regelkreis, unabhängige Heizung |

| Temperaturgenauigkeit | ±2 Grad |

| PCB-Größe | Maximal 450 * 490 mm, minimal 22 * 22 mm |

| Feinabstimmung der Werkbank | ±15 mm vorwärts/rückwärts, ±15 mm rechts/links |

| BGA-Chip | 80*80-1*1mm |

| Mindestspanabstand | 0.15mm |

| Temperatursensor | 1 (optional) |

| Nettogewicht | 70kg |

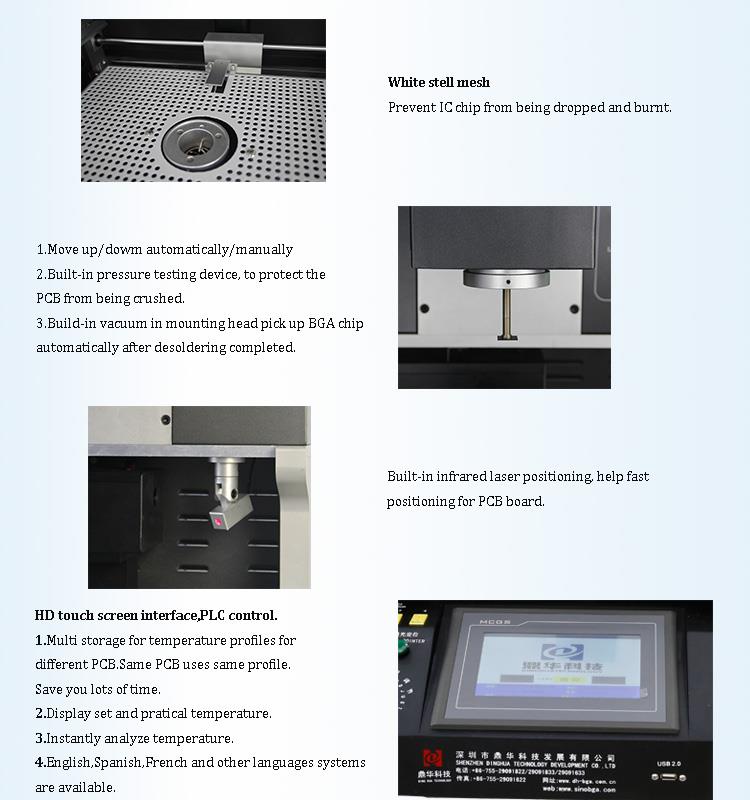

4.Details zur Heißluft-BGA-Rework-Station

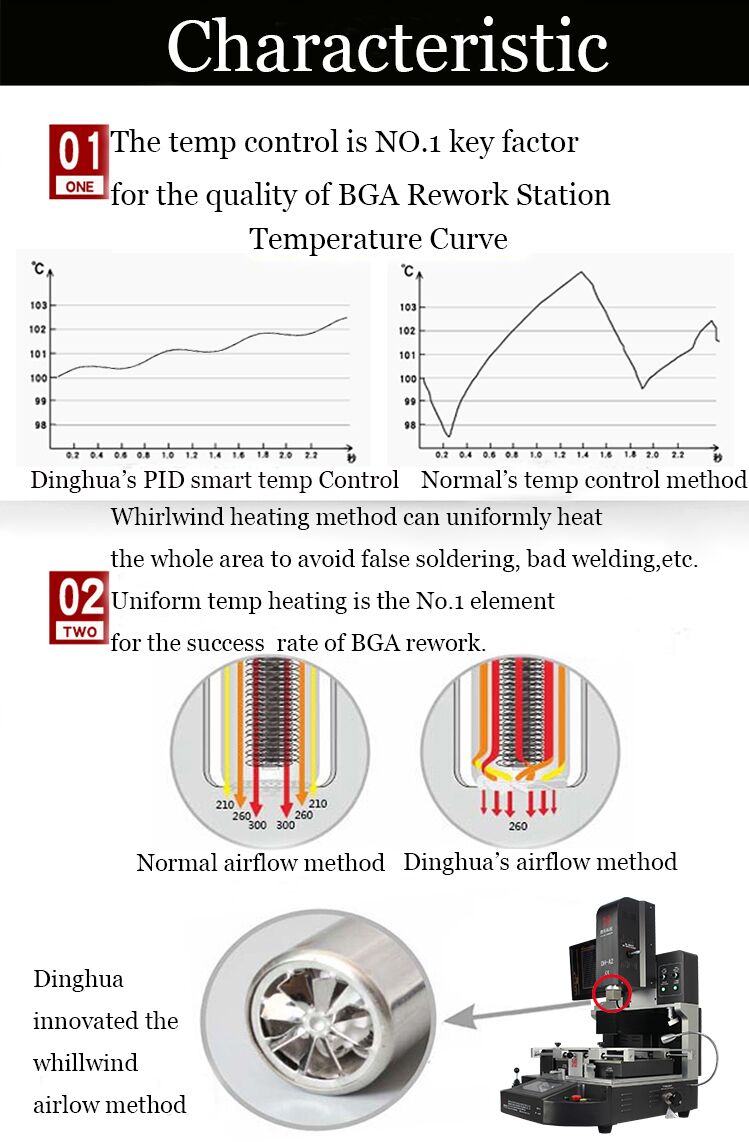

5.Warum sollten Sie sich für unsere Heißluft-BGA-Rework-Station entscheiden?

6.Zertifikat der Heißluft-BGA-Rework-Station

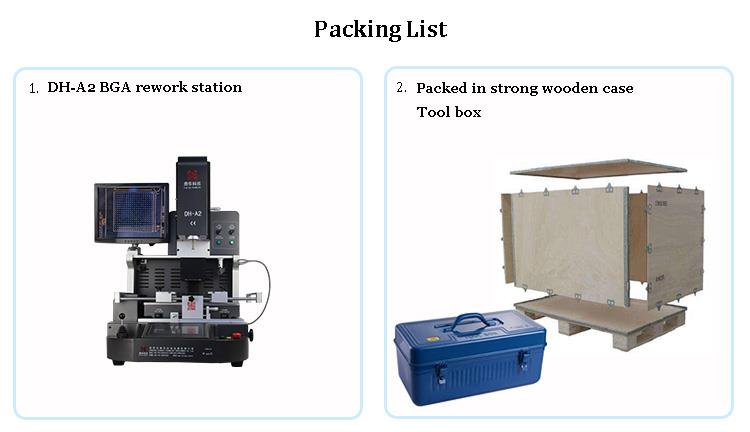

7.Verpackung und Versand der Heißluft-BGA-Rework-Station

8. Verwandtes Wissen

Was sind die Vorteile von SMT-Paketen?

Unter Surface Mount Technology (SMT) versteht man den Prozess der Platzierung miniaturisierter oder plattenstrukturierter Komponenten, die für die Oberflächenmontage geeignet sind, auf einer Leiterplatte (PCB) entsprechend den Schaltungsanforderungen. Diese Komponenten werden dann durch Lötprozesse wie Reflow-Löten oder Wellenlöten zu funktionsfähigen elektronischen Baugruppen zusammengefügt.

Der Hauptunterschied zwischen SMT und Through-Hole-Technologie (THT) liegt in der Montagemethode. Auf einer herkömmlichen THT-Leiterplatte befinden sich Komponenten und Lötstellen auf gegenüberliegenden Seiten der Platine. Im Gegensatz dazu befinden sich bei einer SMT-Leiterplatte sowohl Lötstellen als auch Bauteile auf derselben Seite. Folglich werden Durchgangslöcher auf einer SMT-Platine nur zur Verbindung von Schaltungsschichten verwendet, was zu deutlich weniger und kleineren Löchern führt. Dies ermöglicht eine deutlich höhere Bestückungsdichte auf der Leiterplatte.

SMT-Bauteile unterscheiden sich von THT-Bauteilen vor allem durch ihre Verpackung. SMT-Gehäuse sind so konzipiert, dass sie beim Löten hohen Temperaturen standhalten. Daher müssen Komponenten und Substrate einen kompatiblen Wärmeausdehnungskoeffizienten aufweisen. Diese Faktoren sind entscheidend für das Produktdesign.

Hauptmerkmale der SMT-Prozesstechnologie

SMT unterscheidet sich grundlegend von THT hinsichtlich der Montagemethoden: Bei SMT werden Bauteile auf die Platine „geklebt“, bei THT werden Bauteile durch Löcher „gesteckt“. Auch im Substrat, der Bauteilform, der Lötstellenmorphologie und den Montageverfahren sind Unterschiede erkennbar.

Vorteile der Auswahl des richtigen SMT-Gehäuses

- Effiziente Nutzung des PCB-Platzes: SMT spart erheblich Leiterplattenfläche und ermöglicht so Designs mit höherer Dichte.

- Verbesserte elektrische Leistung: Die kürzeren elektrischen Wege steigern die Leistung.

- Umweltschutz: Die Verpackung schützt Komponenten vor äußeren Einflüssen wie Feuchtigkeit.

- Zuverlässige Konnektivität: SMT sorgt für starke und stabile Kommunikationsverbindungen.

- Verbesserte Wärmeableitung: Ermöglicht ein besseres Wärmemanagement, Tests und Signalübertragung.

Bedeutung des SMT-Designs und der Komponentenauswahl

Die Auswahl und das Design von SMT-Komponenten spielen eine entscheidende Rolle im gesamten Produktdesign. Während der Systemarchitektur und der detaillierten Schaltungsentwurfsphase bestimmen Designer die elektrische Leistung und die erforderlichen Funktionen der Komponenten. In der SMT-Designphase sollten Entscheidungen über die Form und Struktur des Gehäuses mit den Anlagen- und Prozessfähigkeiten sowie den allgemeinen Designanforderungen im Einklang stehen.

Doppelte Rolle von oberflächenmontierten Lötverbindungen

Oberflächenmontierte Lötverbindungen dienen sowohl der mechanischen als auch der elektrischen Verbindung. Die geeignete Auswahl der Lötverbindungen wirkt sich direkt auf die Designdichte, Herstellbarkeit, Testbarkeit und Zuverlässigkeit von Leiterplatten aus.