Automatische SMT-Reparaturmaschine

Dinghua Technology DH-A2 SMT-Reparaturmaschine, automatisch für die Reparatur auf Motherboard-Chip-Ebene. Gerne können Sie uns Ihre Anfrage für weitere Einzelheiten senden.

Beschreibung

Automatische SMT-Reparaturmaschine

1. Anwendung der automatischen Laserpositionierungs-SMT-Reparaturmaschine

Arbeiten Sie mit allen Arten von Motherboards oder PCBA.

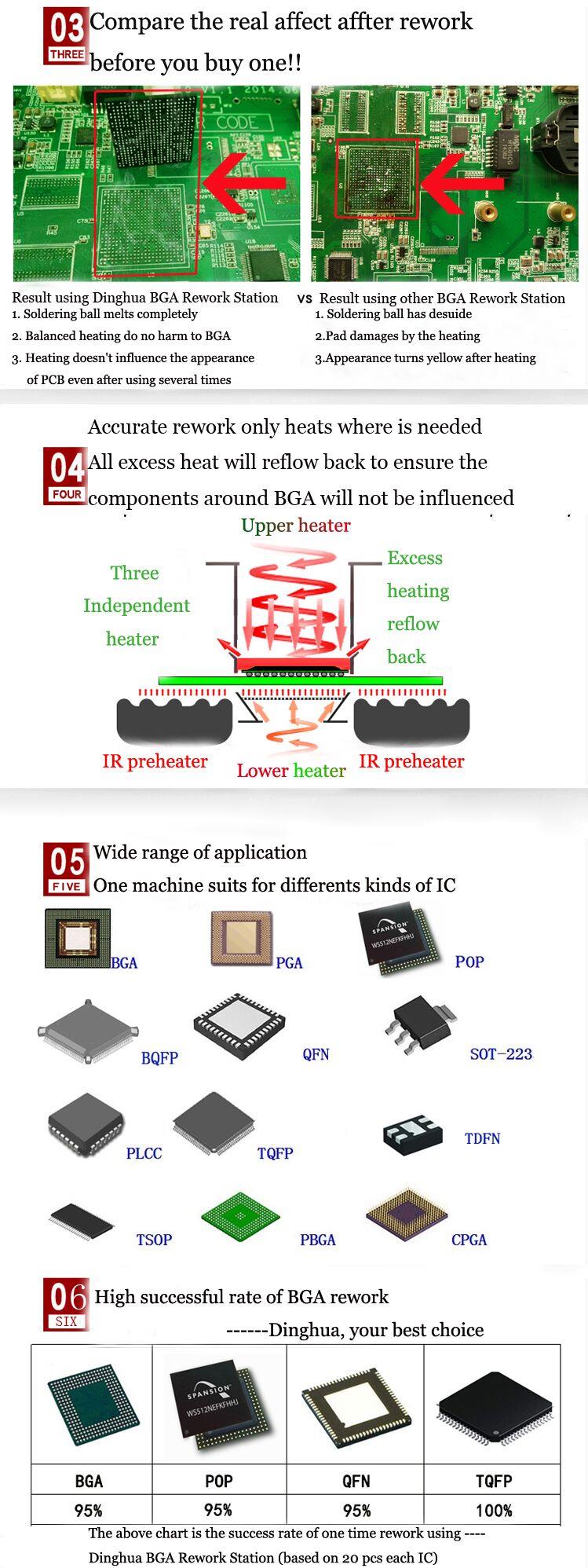

Löten, Reballen und Entlöten verschiedener Arten von Chips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP,

PBGA, CPGA, LED-Chip.

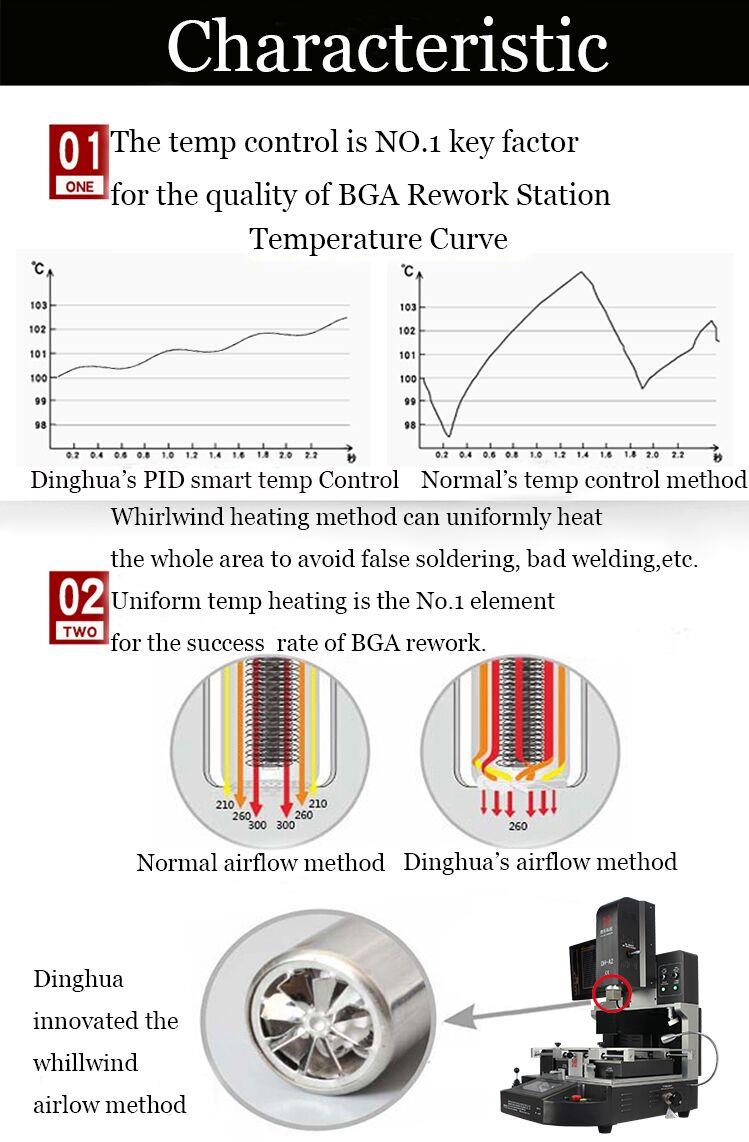

2. Produktmerkmale vonOptische AusrichtungAutomatische SMT-Reparaturmaschine

3. Spezifikation von DH-A2Automatische SMT-Reparaturmaschine

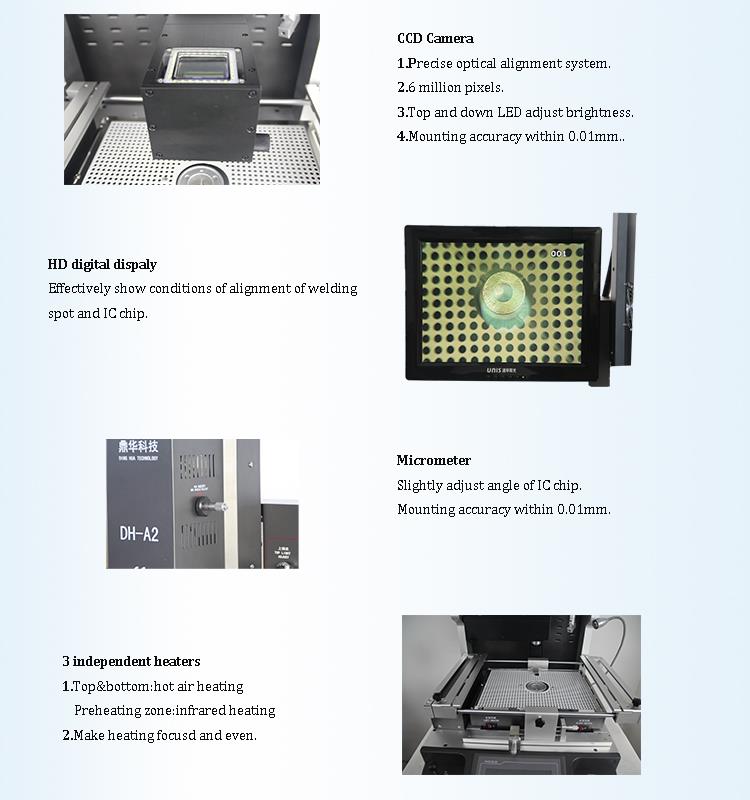

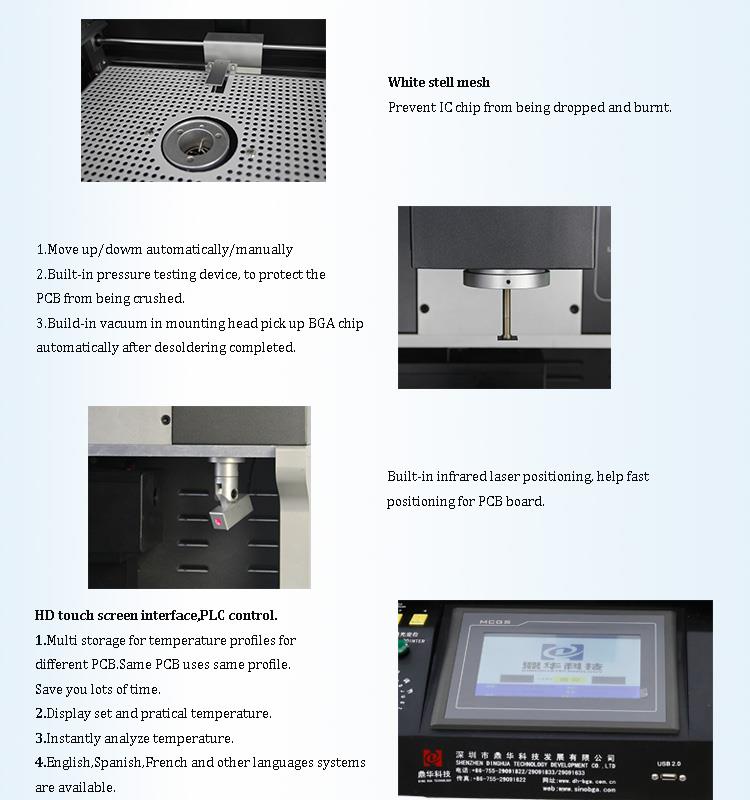

4. Details zur automatischen Infrarot-SMT-Reparaturmaschine

5. Warum sollten Sie sich für uns entscheiden?SMT-Reparaturmaschine Automatische Split Vision?

6. Zertifikat der CCD-KameraAutomatische SMT-Reparaturmaschine

UL-, E-MARK-, CCC-, FCC- und CE-ROHS-Zertifikate. In der Zwischenzeit, um das Qualitätssystem zu verbessern und zu perfektionieren, Dinghua

hat die ISO-, GMP-, FCCA- und C-TPAT-Vor-Ort-Auditzertifizierungen bestanden.

7. Verpackung und Versand vonAutomatische Heißluft-SMT-Reparaturmaschine

8. Versand fürAutomatische SMT-Reparaturmaschine

DHL/TNT/FEDEX. Wenn Sie eine andere Versandbedingung wünschen, teilen Sie uns dies bitte mit. Wir unterstützen Sie.

9. Zahlungsbedingungen

Banküberweisung, Western Union, Kreditkarte.

Bitte teilen Sie uns mit, wenn Sie weitere Unterstützung benötigen.

10. Verwandtes Wissen

Einführung in doppelseitige Leiterplatten

Chinesischer Name: Doppelseitige Leiterplatte

Englischer Name: Doppelseitige Leiterplatte

Mit der Entwicklung der Hightech-Elektronik steigt die Nachfrage nach leistungsstarken, kompakten und multifunktionalen Elektronikprodukten. Infolgedessen hat sich die Herstellung von Leiterplatten (PCBs) hin zu leichteren, dünneren, kürzeren und kleineren Designs entwickelt. Auf engstem Raum werden mehr Funktionen integriert, was eine höhere Verdrahtungsdichte und kleinere Öffnungen erfordert. Zwischen 1995 und 2007 verringerte sich der minimale Bohrdurchmesser für mechanisches Bohren von 0,4 mm auf 0,2 mm oder sogar noch weniger. Auch die metallisierte Lochöffnung schrumpft. Die Qualität der metallisierten Löcher, die die Schichten verbinden, ist entscheidend für die Zuverlässigkeit der Leiterplatte. Mit abnehmender Porengröße verbleiben in kleineren Löchern Verunreinigungen wie Schleifschutt und Vulkanasche, die bei größeren Löchern keinen Einfluss hatten. Diese Verunreinigung kann dazu führen, dass das chemische Kupfer und die Verkupferung versagen, wodurch Löcher entstehen, die nicht mehr metallisiert sind, was sich nachteilig auf den Schaltkreis auswirken kann.

Lochmechanismus

Mit einem Bohrer werden zunächst Löcher in die kupferkaschierte Platte eingebracht. Anschließend wird eine stromlose Verkupferung angewendet, um ein durchkontaktiertes Loch zu bilden. Sowohl das Bohren als auch das Plattieren spielen bei der Lochmetallisierung eine entscheidende Rolle.

1, chemischer Kupferimmersionsmechanismus:

Im Herstellungsprozess doppelseitiger und mehrschichtiger Leiterplatten müssen nicht leitende blanke Löcher metallisiert werden, d. h. sie werden chemisch in Kupfer getaucht, um zu Leitern zu werden. Die chemische Kupferlösung basiert auf einem katalytischen „Oxidations-/Reduktions“-Reaktionssystem. Kupfer wird unter der Katalyse von Metallpartikeln wie Ag, Pb, Au und Cu abgeschieden.

2, Galvanisieren von Kupfermechanismus:

Beim Galvanisieren handelt es sich um den Prozess, bei dem eine Stromquelle positiv geladene Metallionen in Lösung zur Kathodenoberfläche drückt, wo sie eine Beschichtung bilden. Beim Galvanisieren wird die Kupfermetallanode in der Lösung oxidiert, wodurch Kupferionen freigesetzt werden. An der Kathode findet eine Reduktionsreaktion statt und Kupferionen werden als Kupfermetall abgeschieden. Dieser Austausch von Kupferionen ist für die Porenbildung unerlässlich und wirkt sich direkt auf die Qualität des plattierten Lochs aus.

Sobald Primärkupfer in der Zwischenschicht gebildet ist, ist eine Metallkupferschicht erforderlich, um die Leitung des Zwischenschichtschaltkreises zu vervollständigen. Die Löcher werden zunächst durch starkes Bürsten und Hochdruckspülen gereinigt, um Staub und Schmutz zu entfernen. Zur Entfernung jeglicher Schlacke auf der Kupferoberfläche der Lochwände wird Kaliumpermanganatlösung verwendet. Nach der Reinigung wird eine Zinn-Palladium-Kolloidschicht auf die gereinigte Porenwand getaucht und zu metallischem Palladium reduziert. Anschließend wird die Leiterplatte in eine chemische Kupferlösung getaucht, in der Kupferionen reduziert und durch die katalytische Wirkung des Palladiummetalls an den Porenwänden abgeschieden werden, wodurch ein Durchgangslochkreislauf entsteht. Schließlich wird die Kupferschicht im Durchgangsloch durch Kupfersulfatbadbeschichtung auf eine ausreichende Dicke verdickt, um späteren Verarbeitungs- und Umwelteinflüssen standzuhalten.

Diverses

Bei der langfristigen Produktionskontrolle haben wir festgestellt, dass das Auftreten von Pfropfenlöchern um 30 % zunimmt, wenn die Porengröße 0.15-0.3 mm erreicht.

1, Plug-Loch-Probleme während der Lochbildung:

Bei der Herstellung von Leiterplatten entstehen typischerweise kleine Löcher mit einer Größe von 0.15-0,3 mm durch mechanische Bohrverfahren. Im Laufe der Zeit haben wir herausgefunden, dass die Hauptursache für Restlöcher unvollständige Bohrungen sind. Bei kleinen Löchern, wenn die Lochgröße zu klein ist, wäscht Hochdruckwasser das Kupfer, bevor es vergraben wird, was es schwierig macht, Schmutz zu entfernen. Diese Ablagerungen behindern den chemischen Kupferabscheidungsprozess und verhindern so ein ordnungsgemäßes Eintauchen des Kupfers. Um dieses Problem zu lösen, ist es wichtig, die richtige Bohrdüse und Trägerplatte basierend auf der Laminatdicke auszuwählen. Es ist von entscheidender Bedeutung, den Untergrund sauber zu halten und Trägerplatten nicht wiederzuverwenden. Darüber hinaus ist die Verwendung eines effektiven Vakuumsystems (z. B. eines speziellen Vakuumkontrollsystems) unerlässlich, um eine ordnungsgemäße Lochbildung sicherzustellen.

2, Schaltplan zeichnen

- Es stehen verschiedene PCB-Design-Softwaretools zur Verfügung, beispielsweise Protel, mit denen mehrschichtige (einschließlich doppelseitige) Leiterplatten entworfen werden können. Diese Werkzeuge richten die Schichten aus und verbinden Durchkontaktierungen zwischen ihnen, wodurch das Routing und Layout des Designs einfacher wird. Nach Fertigstellung des Layouts kann das Design zur Produktion an einen professionellen Leiterplattenhersteller übergeben werden.

- Der Entwurf einer doppelseitigen Leiterplatte kann in zwei Schritte unterteilt werden. Der erste Schritt besteht darin, die Symbole wichtiger Komponenten wie ICs auf Papier zu zeichnen, basierend auf den vorgesehenen Positionen auf der Leiterplatte. Zeichnen Sie dann die Linien und peripheren Komponenten jedes Pins, um den Schaltplan zu vervollständigen. Der zweite Schritt besteht darin, die Funktionalität der Schaltung zu analysieren und die Komponenten gemäß den Standardschaltplankonventionen anzuordnen. Alternativ kann eine Schaltplansoftware verwendet werden, um die Komponenten automatisch anzuordnen und zu verbinden, wobei die automatische Layoutfunktion der Software den Entwurf organisiert.

Beide Seiten der doppelseitigen Leiterplatte müssen genau ausgerichtet sein. Sie können eine Pinzette verwenden, um zwei Punkte auszurichten, eine Taschenlampe, um die Lichtdurchlässigkeit zu prüfen, und ein Multimeter, um den Durchgang zu messen und Lötstellen und Leitungen zu überprüfen. Bei Bedarf können Komponenten entfernt werden, um die Verlegung der darunter liegenden Leitungen zu überprüfen.