Automatische LED-Nacharbeitsstation

Automatische LED-Nacharbeitsstation. Auch für die Reparatur auf Chip-Ebene geeignet.

Beschreibung

1.Anwendung der automatischen LED-Rework-Station

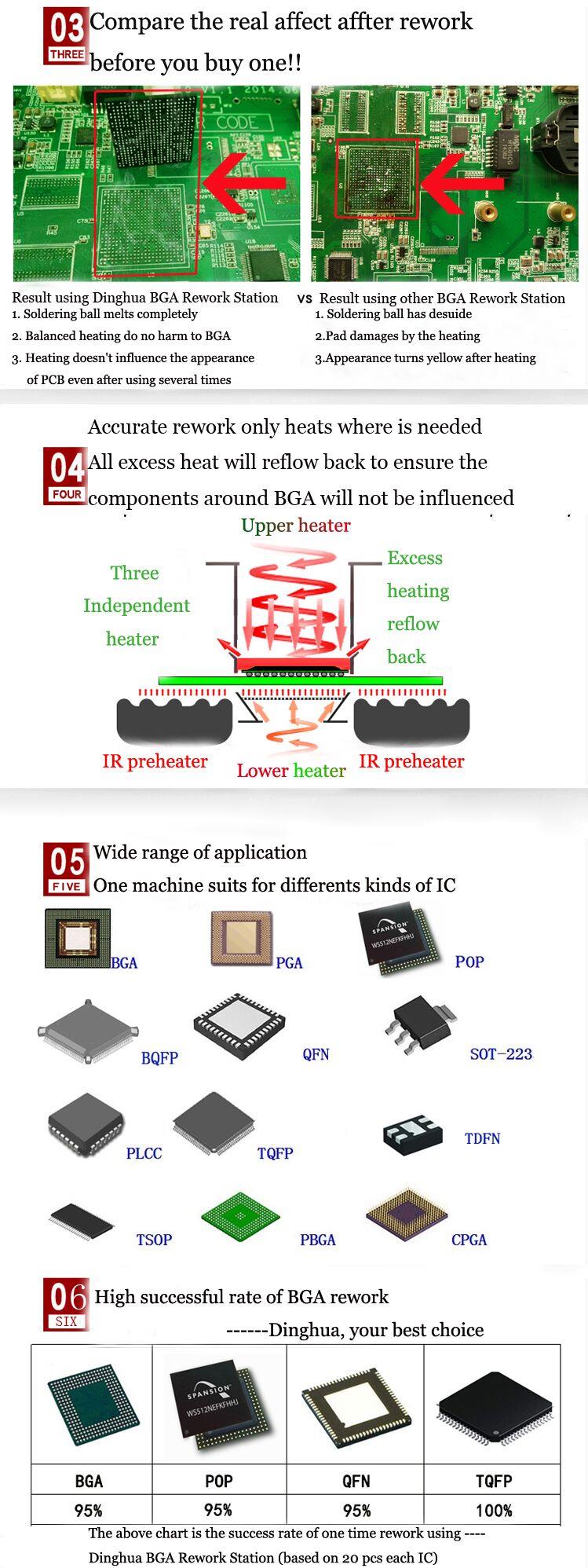

Löten, Reballen, Entlöten verschiedener Arten von Chips: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP, PBGA, CPGA, LED-Chip.

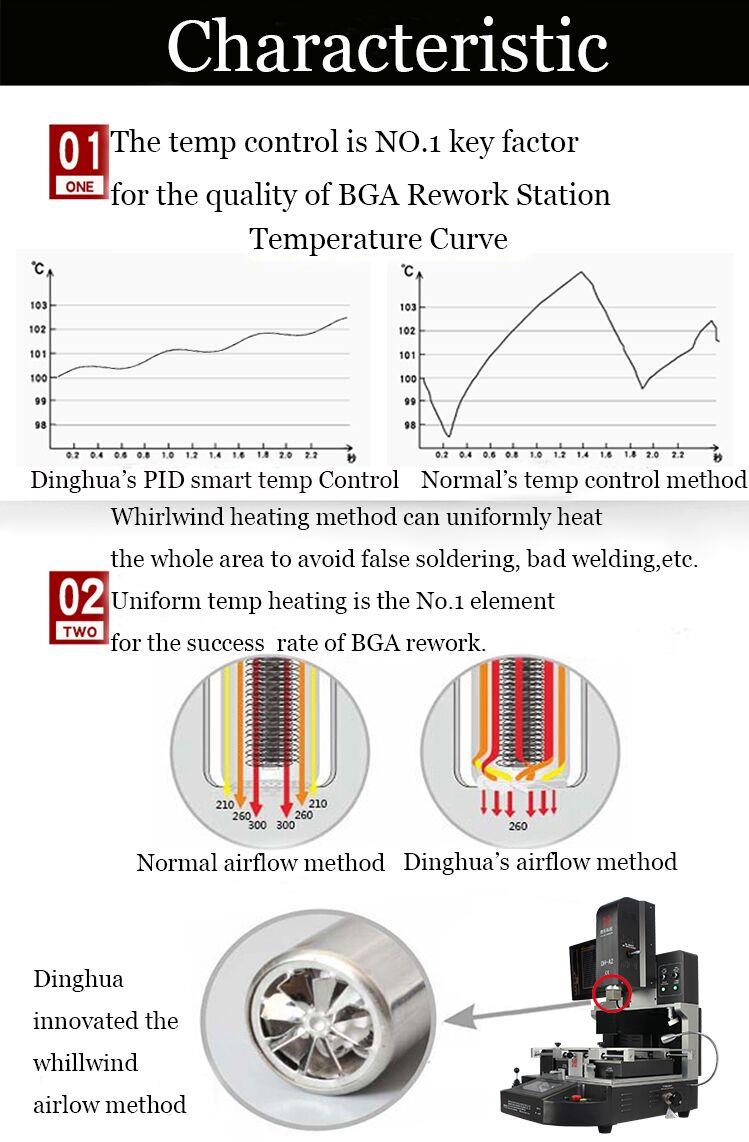

2. Produktmerkmale der automatischen LED-Nacharbeitsstation mit Laserpositionierung

3.Spezifikation der Laserpositionierung

| Leistung | 5300W |

| Oberheizung | Heißluft 1200W |

| Unterhitze | Heißluft 1200 W. Infrarot 2700 W |

| Stromversorgung | AC220V ±10 % 50/60 Hz |

| Dimension | L530*B670*H790 mm |

| Positionierung | Leiterplattenhalterung mit V-Nut und externer Universalhalterung |

| Temperaturkontrolle | Thermoelement Typ K, Regelung im geschlossenen Regelkreis, unabhängige Heizung |

| Temperaturgenauigkeit | ±2 Grad |

| PCB-Größe | Maximal 450*490 mm, minimal 22*22 mm |

| Feinabstimmung der Werkbank | ±15 mm vorwärts/rückwärts, ±15 mm rechts/links |

| BGAchip | 80*80-1*1mm |

| Mindestspanabstand | 0.15mm |

| Temperatursensor | 1 (optional) |

| Nettogewicht | 70kg |

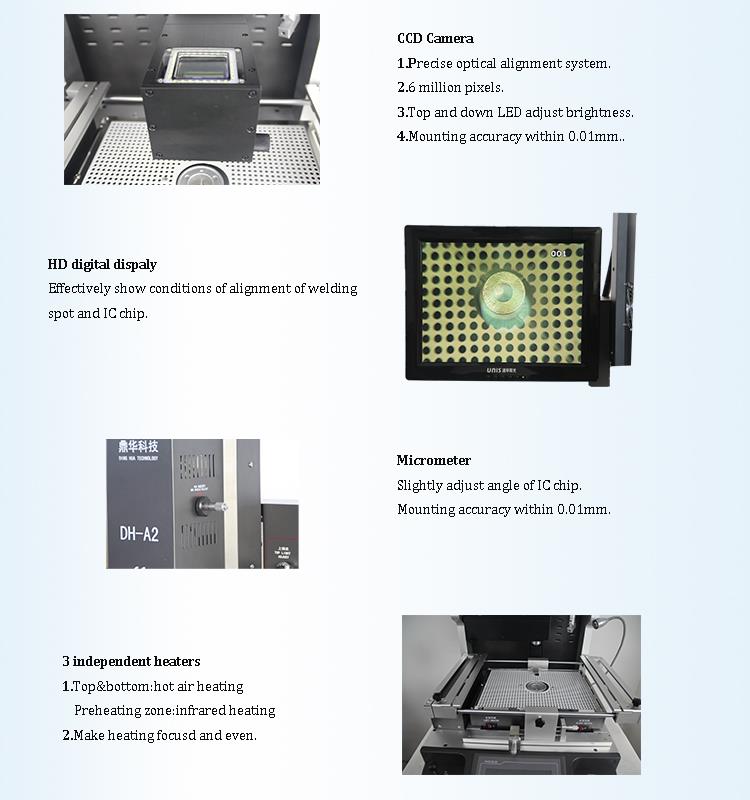

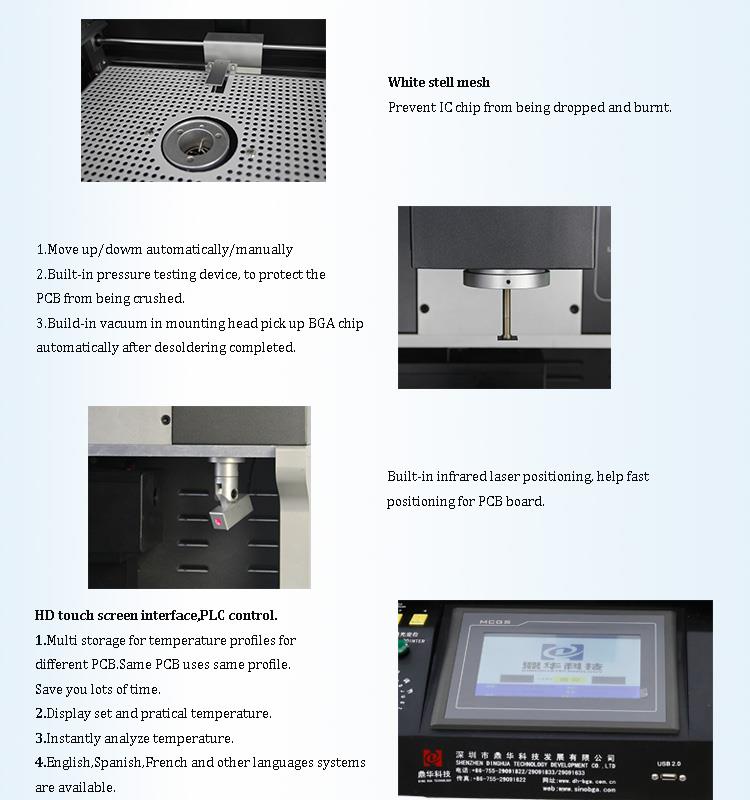

4.Details zur HeißluftAutomatische LED-Nacharbeitsstation

5. Warum sollten Sie sich für unsere automatische Infrarot-LED-Nacharbeitsstation entscheiden?

6.Zertifikat der optischen Ausrichtung

UL-, E-MARK-, CCC-, FCC- und CE-ROHS-Zertifikate. In der Zwischenzeit, um das Qualitätssystem zu verbessern und zu perfektionieren,

Dinghua hat die ISO-, GMP-, FCCA- und C-TPAT-Vor-Ort-Auditzertifizierung bestanden.

7. Kontaktieren Sie uns für die LED Rework Station Automatic

Email: alicehuang@dinghua-bga.com

MOB/WhatsApp/Wechat: +13723478812

Klicken Sie auf den Link, um meine WhatsApp hinzuzufügen:

https://api.whatsapp.com/send?phone=8613723478812

8. Verwandte Kenntnisse über LED Rework Station Automatic

Verpackungsprozess für die Herstellung von Leiterplatten

„PCB-Leiterplattenverpackung“ ist ein entscheidender Prozess, doch viele PCB-Unternehmen schenken diesem letzten Schritt nicht genügend Aufmerksamkeit, was zu einem unzureichenden Schutz der PCBs führt. Dies kann zu Problemen wie Oberflächenschäden oder Reibung führen.

Leiterplattenverpackungen werden in Fabriken oft weniger ernst genommen, vor allem weil sie keinen Mehrwert generieren. Darüber hinaus hat Taiwans Fertigungsindustrie in der Vergangenheit die unermesslichen Vorteile von Produktverpackungen übersehen. Wenn PCB-Unternehmen daher kleine Verbesserungen bei der „Verpackung“ vornehmen, könnten die Ergebnisse erheblich sein. Beispielsweise sind flexible Leiterplatten typischerweise klein und werden in großen Mengen hergestellt. Der Einsatz effektiver Verpackungsmethoden, wie z. B. maßgeschneiderte Behälter, kann den Komfort und den Schutz erhöhen.

Diskussion der frühen Verpackung

Frühe Verpackungsmethoden beruhten oft auf veralteten Versandtechniken, was ihre Mängel deutlich machte. Einige kleine Fabriken verwenden immer noch diese veralteten Methoden. Da die inländischen Produktionskapazitäten für Leiterplatten schnell wachsen und der Schwerpunkt auf dem Export liegt, hat sich der Wettbewerb verschärft. Dazu gehört nicht nur die inländische Fabrikkonkurrenz, sondern auch die Rivalität mit führenden US-amerikanischen und japanischen Leiterplattenherstellern. Neben den technischen Möglichkeiten und der Produktqualität muss auch die Verpackungsqualität der Kundenzufriedenheit gerecht werden. Viele kleine Elektronikhersteller verlangen inzwischen von Leiterplattenherstellern die Einhaltung bestimmter Verpackungsstandards, darunter:

- Muss vakuumverpackt sein.

- Die Anzahl der Platten pro Stapel ist je nach Größe begrenzt.

- Angaben zur Dichtheit der jeweiligen PE-Folienbeschichtung und Randbreite.

- Spezifikationen für PE-Folie und Luftpolsterfolie.

- Angaben zur Kartongröße.

- Anforderungen an spezielle Freigabepuffer vor dem Einlegen der Platten in Kartons.

- Widerstandsangaben nach der Versiegelung.

- Gewichtsbeschränkungen pro Karton.

Derzeit ist die Vakuum-Skin-Verpackung in China in allen Bereichen ähnlich, wobei die Hauptunterschiede im effektiven Arbeitsbereich und im Automatisierungsgrad liegen.

Betriebsanweisung für Vakuum-Skin-Verpackung (VSP).

- Vorbereitung:Positionieren Sie die PE-Folie, bedienen Sie die mechanischen Komponenten manuell und stellen Sie die Heiztemperatur und Vakuumzeit ein.

- Stapelbretter:Wenn die Anzahl der gestapelten Platten festgelegt ist, muss auch deren Höhe berücksichtigt werden, um die Leistung zu maximieren und den Materialverbrauch zu minimieren. Folgende Grundsätze sollten befolgt werden:

- Der Abstand zwischen den einzelnen laminierten Platten hängt von der Dicke der PE-Folie ab (Standard ist 0,2 mm). Unter Verwendung der Hitze- und Erweichungsprinzipien beim Staubsaugen sollte die Platte mit einem Luftpolstertuch beklebt werden. Der Abstand sollte mindestens das Doppelte der gesamten Plattendicke betragen. Ein zu großer Abstand verschwendet Material, während ein unzureichender Abstand zu Schwierigkeiten beim Schneiden und Kleben führen kann.

- Der Abstand zwischen der äußersten Platte und dem Rand sollte ebenfalls mindestens das Doppelte der Plattendicke betragen.

- Bei kleineren Panelgrößen kann die oben beschriebene Methode zu einer Material- und Personalverschwendung führen. Erwägen Sie bei größeren Mengen die Verwendung von Verpackungsmethoden aus Weichkarton und anschließend die Verwendung einer PE-Folienschrumpfverpackung. Alternativ können mit Zustimmung des Kunden Lücken zwischen den Stapeln durch den Einsatz von Papptrennern und einer entsprechenden Stapelanzahl beseitigt werden.

Start:

- A. Drücken Sie Start, um die PE-Folie zu erhitzen, und senken Sie den Druckrahmen ab, um den Tisch abzudecken.

- B. Saugen Sie die Luft aus dem Bodenvakuum ab, um die Folie an der Leiterplatte und dem Luftpolstertuch zu befestigen.

- C. Heben Sie den Rahmen nach dem Abkühlen an.

- D. Schneiden Sie die PE-Folie ab und trennen Sie das Gehäuse.

Verpackung:Vom Kunden vorgegebene Verpackungsmethoden sind einzuhalten. Wenn keine Angaben vorliegen, sollten die werkseitigen Verpackungsspezifikationen sicherstellen, dass die Schutzplatte nicht durch äußere Kräfte beschädigt wird. Besondere Aufmerksamkeit ist bei der Exportverpackung erforderlich.

Weitere Hinweise:

- A. Geben Sie auf der Verpackung die erforderlichen Informationen an, z. B. die Artikelnummer (P/N), die Version, den Zeitraum, die Menge und wichtige Hinweise, einschließlich „Hergestellt in Taiwan“, wenn exportiert wird.

- B. Fügen Sie relevante Qualitätszertifikate bei, z. B. Schnitt- und Schweißbarkeitsberichte, Testprotokolle und alle vom Kunden geforderten spezifischen Berichte.

Die Verpackung von Leiterplatten ist nicht kompliziert; Indem wir beim Verpackungsprozess auf jedes Detail achten, können wir später unnötige Probleme effektiv vermeiden.